基于五轴数控机床的典型零件铣削加工

阐述了五轴数控加工的优势与海德汉数控系统的特点,提出了刀具半径补偿图解分析法,同时以实例验证刀具半径补偿图解分析法在数控铣削加工中的实用性与准确性,简化了刀具补偿原理的理解和数控加工程序的编制,提高了数控加工的有效性,保证了零件加工质量的稳定性。

1 序言

当前,航空航天、模具制造以及船舶等领域对零部件的加工精度要求越来越高,但是很多零件加工存在诸多困难,尤其是空间曲面的复杂零件。五轴联动数控机床是实现难加工零件高质量生产的重要设备,数控机床的人性化、易操作性已成为衡量设备加工性能的重要基础,这就对机床数控系统的功能参数,如系统的运行速度、高速高精、多轴功能、高表面质量特性、系统可维护性及人机操作界面友好性等提出了更高的要求。此外,由于五轴数控机床加工精度与刀具表的参数设定具有密切联系,合理准确设定刀具补偿参数对于降低生产成本,控制机床加工精度具有重要意义,因此数控仿真软件及加工试验的验证应用在实际生产中也就具有重要意义。

2 五轴联动多轴加工与海德汉系统

随着信息技术的发展,机械制造正走向智能化,同时市场对产品制造中关键部件的材质、表面质量以及加工精度等生产技术指标的要求越来越高。近年来,数控技术正以集成化、高效化和精益化的优势推动制造领域的发展,其中五轴数控机床可实现多技术与设备的整合,大幅缩短制造流程,提升生产效率,有效地解决产品研发周期长、设计精度低的难题,能够满足市场对产品高效率、高精度加工的需求。

2.1 五轴数控加工的特点

1)通过3个线性轴和2个旋转轴完成加工工作。

2)解决了传统三轴加工无法加工到位或加工时刀具装夹时间过长的难题。

3)提高了自由曲面的加工精度、质量和效率等技术指标。

4)五轴加工一种为定位五轴,另一种为五轴联动。定位五轴表现为刀轴矢量可改变,刀具固定后沿着整个切削路径的过程保持不变,由X、Y及Z路径控制轴控制A(B)、C旋转轴得以实现。五轴联动表现为整个切削路径过程的刀轴矢量可以根据要求改变,由X、Y、Z路径控制轴控制A(B)、C旋转轴来实现。

2.2 五轴数控加工的优点

1)可减少装夹次数及装夹误差,提高加工精度。对于斜顶、滑块以及复杂零件可实现通过一次装夹完成传统三轴加工多次装夹工艺。

2)降低刀具参数要求,提高表面加工质量与加工效率。如对于陡峭侧面可使用更短的刀具伸长加工,能够降低偏差和成本,有效延长刀具的使用寿命。

3)可高效地实现高质量零件表面加工。如加工时刀具侧刃与平刀底面也可得到充分利用;加工直纹面或斜平面时,有助于提高加工效率与质量,减少手工抛光。

4)优化零件生产工艺,缩短产品生产周期。如将五轴加工与高速加工结合,可改变模具的零部件和制造工艺,降低对传统放电加工的依赖,减少其他加工设备的使用,大大地缩短模具制造周期。

五轴数控加工有效地简化了制造流程,缩短了加工时间和交货期,提高了机床利用率。

2.3 海德汉控制系统

海德汉控制系统具有面向车间编程的特点,通过结构合理表单、直接图形化支持和易用模式生成工具使其成为强大的编程环境。通过设计合理与用户友好的界面,以及连续的兼容性,广泛应用在铣、钻、镗和加工中心的多功能轮廓加工。凭借简易的编程操作、智能化功能及友好人机界面适应各种类型机床,实现高速高精加工。

3 定位五轴机床坐标变换及其应用

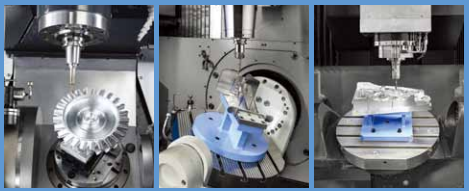

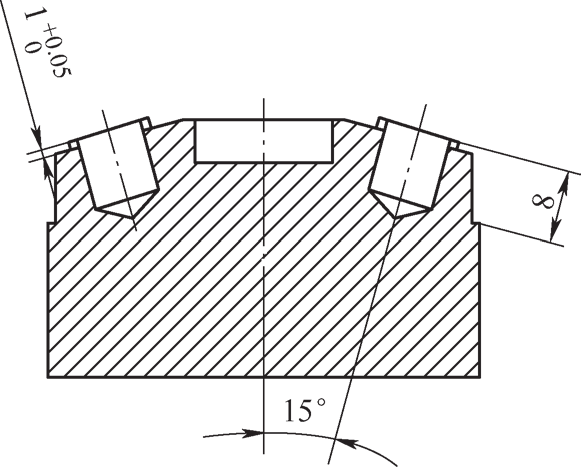

定位五轴机床通过2个旋转轴先将切削刀具固定在一个倾斜位置,再由路径控制轴X、Y及Z进行加工。通过 3+2 轴机床加工(例如回转头或回转台)定义空间中的旋转工作平面。在此工作平面,可以编程 2D 或 3D 加工操作。这种加工方式中回转轴总是旋转到加工平面垂直于刀具轴的位置进行加工,加工期间加工平面保持固定。TNC(海德汉数控系统)提供的坐标变换循环是原点平移(在程序内或用原点表控制平移轮廓)、原点设置(程序运行时设置原点)、镜像(镜像轮廓)、旋转(加工面内旋转轮廓)、缩放系数(放电或缩小轮廓尺寸)、特定轴的缩放系数(用于放大或缩小各轴轮廓尺寸的缩放系数)、加工面(用于倾斜主轴头或回转工作台在倾斜坐标系中加工)。加工四斜面零件(见图1),可通过原点平移与加工面坐标变换循环指令实现坐标变换。

图1 四斜面零件

4 刀具半径补偿在数控铣削加工中的应用

在数控铣削加工中,刀具半径补偿和刀具长度补偿的灵活应用,对零件质量和加工效率有非常大的影响。实际生产过程中,由于刀具存在磨损、重磨及更换刀具等工况,所以为提升生产效率,通常采用固定的加工程序,通过更改刀具表中参数来调整刀具中心与工件轮廓偏置值来解决粗、精加工问题。通过软件自动编程进行生产时,先通过三坐标测量仪测出刀具实际半径值R′,再进行粗加工,预留精加工余量。精加工时,将R′输入刀具表中刀具的半径补偿值进行精加工。当不确定刀具半径且不方便对刀具半径进行精确测量时,编程人员通常采用假定刀具尺寸来进行编程。精加工时,采用实际刀具半径代替假设刀具半径的方法对刀具半径进行补偿,以图1中铣四周槽(48±0.02)mm尺寸为例,加工时其补偿方法如下。

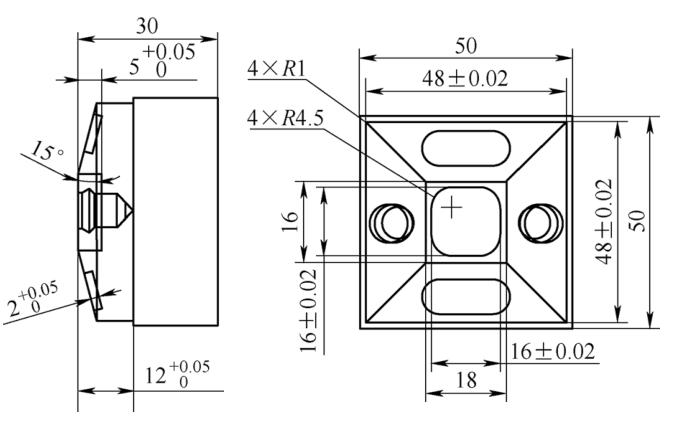

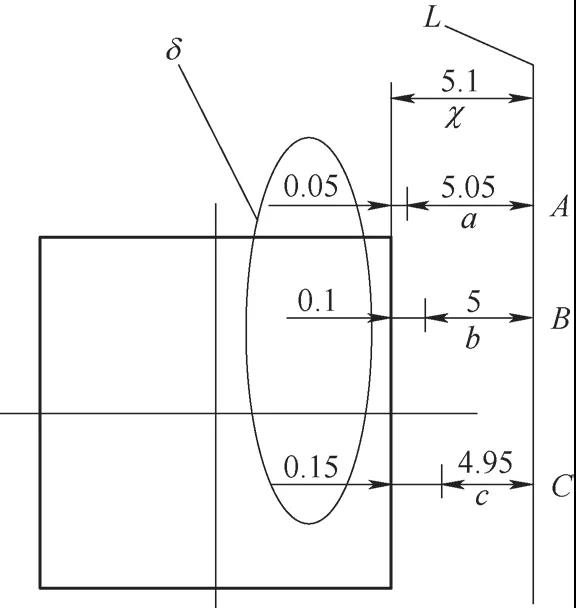

对零件外轮廓加工(见图2),其中 χ 为假定刀具半径值(mm);δ为单边加工余量(mm);b为理论刀具半径(mm),a和c都为实际刀具半径(mm);A为实际测量值48.1 mm;B为理想加工情况48.2 mm;C为实际测量值48.3 mm;L为刀轨中心线。选用刀具为φ10mm铣刀,假定刀具半径 χ 为5.1mm(实际刀具半径偏差≤0.1mm,为便于计算 χ取5.1mm),故加工图1中四周槽,先输入刀具半径为5.1mm进行粗加工,然后测量加工尺寸,如果实际测量值为48.1mm或48.3mm,推算出加工余量和实际刀具半径(补偿后的刀具半径),并将实际刀具对应半径值5.05mm或4.95mm输入到机床刀具参数表中进行精加工。上述情况计算适应于公差对称尺寸形式的外端面加工,如尺寸(48±0.02)mm。

图2 刀具半径补偿外轮廓加工(一)

对零件内轮廓加工(见图3),其中 χ 为假定刀具半径值(mm);δ为单边加工余量(mm);e为理论刀具半径(mm),d和f都为实际刀具半径(mm);D为实际测量值47.7mm;E为理想加工情况值47.8 mm;F为实际测量值47.9 mm;L为刀轨中心线。选用刀具为φ10mm铣刀,假定刀具半径 χ 为5.1mm(实际刀具半径偏差≤0.1mm,为便于计算取5.1mm),故对于加工48mm×48mm内孔槽时,先输入刀具半径为5.1mm进行粗加工,然后进行测量,如果实际测量值为47.7mm或47.9mm,推算出加工余量和实际刀具半径(补偿后的刀具半径),并将实际刀具对应半径值4.95mm或5.05mm输入到机床刀具表中进行精加工。上述情况计算适应于公差对称尺寸内孔类加工,如尺寸(48±0.02)mm。

图3 刀具半径补偿内轮廓加工(一)

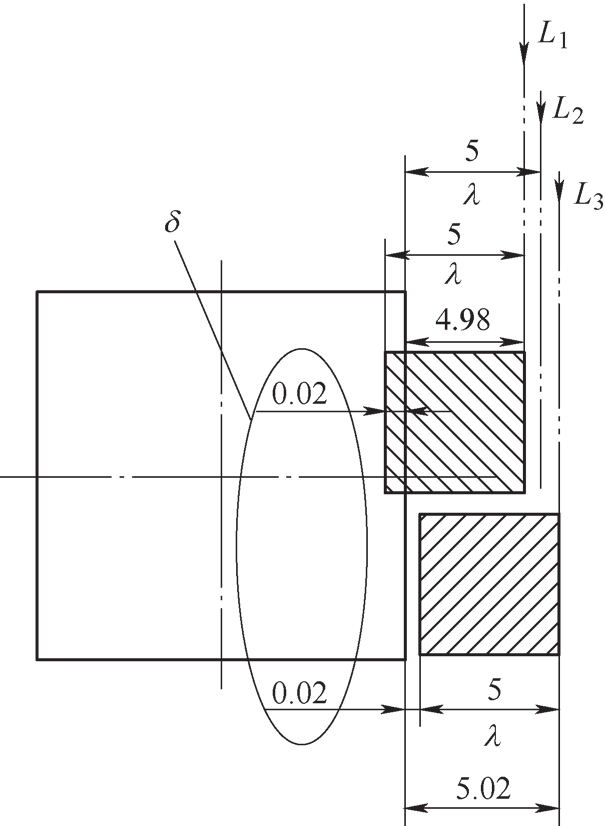

对零件外轮廓加工(见图4),其中δ为单边加工余量(mm);λ为理想刀具半径值(mm);L 1 =8(-0.03,-0.05) mm为刀轨中心1;L 2 =(48±0.02 )mm为刀轨原始中心;L 3 =48 (+0.05,+0.03) mm为刀轨中心2。假定精加工时, 当刀 具半径值 λ 为 5 mm , 可实现尺寸(48±0.02)mm精加工,而当图样公差尺寸调整到48 (-0.03,-0.05) mm或48(+0.05,+0.03) mm时,对应刀具半径补偿值分别对应修正为4.98mm和5.02mm,以此尺寸数值进行精加工方可保证达到图样尺寸要求。

图4 刀具半径补偿外轮廓加工(二)

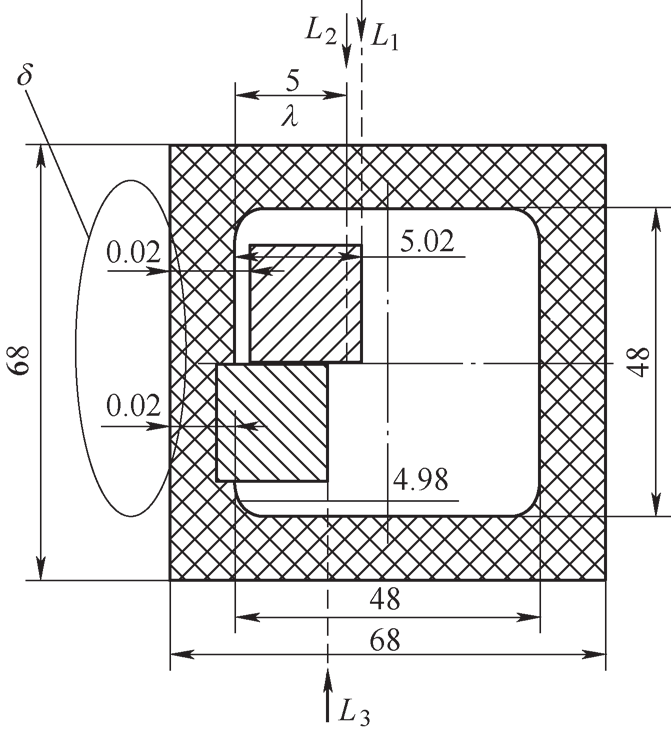

对零件内轮廓加工(见图5),其中δ为单边加工余量(mm);λ为理想刀具半径值(mm);L 1 =48 (-0.03,-0.05) mm为刀轨中心1;L 2 =(48±0.02) mm为刀轨原始中心;L 3 =48 (+0.05,+0.03) mm为刀轨中心2。假定精加工时,当刀具半径值λ为5mm,可实现尺寸(48±0.02)mm精加工,而当图样公差尺寸调整到48 (-0.03,-0.05) mm或48(+0.05,+0.03) mm时,对应刀具半径补偿值分别修正为5.02mm和4.98mm,以此尺寸数值进行精加工方可保证达到图样尺寸要求。对于刀具长度补偿,首先建立在加工前对刀过程中对刀具长度的正确设定,海德汉数控系统机床在操作过程中,刀长设定过程前保证刀具表中刀长参数清零,机床位置回零,并先调用零号刀。实际加工时,当出现实际刀长与标准刀长不符时,可通过设置刀具表中刀具长度偏置补偿来实现刀长值的补偿,而无需修改加工程序。

图5 刀具半径补偿内轮廓加工(二)

5 典型零件铣削加工

以图1零件为例描述海德汉程序编辑过程。海德汉数控系统机床在零件平面铣削中可通过多种循环指令实现,此处采用矩形型腔铣削循环。为保证铣削完成后新零件表面为Z轴坐标零平面,可将循环中铣削深度与工件表面坐标设置相同数值,以便于后续加工计算。此处工件表面坐标设置为+2mm。

在零件四周铣削过程中,利用前序刀具半径补偿分析方法,分别进行粗、精加工。首先选用φ10mm铣刀进行粗加工,刀具半径在系统刀具表中设定为R=5.1mm,粗加工完成后进行测量,然后结合图2分析方法调整刀具补偿半径进行精加工。另外,深度值通常可取中差值(公差的平均值)输入,粗加工测量后若存在偏差,可通过刀具表中刀具长度偏置调整。

铣削零件中心孔16mm×16mm,按图3刀具半径分析方法进行粗、精加工,深度中差值取5.025mm进行粗加工,测量后通过刀具长度偏置调整后进行精加工。

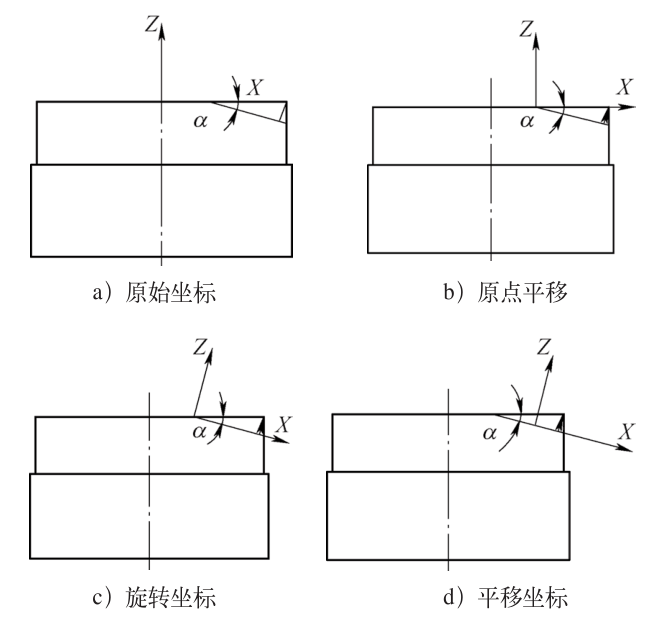

加工零件中4个斜平面,首先需要进行坐标转换(见图6)。同时应考虑转换新坐标环境后,铣削深度H在编程中的要求。

图6 斜平面坐标转换

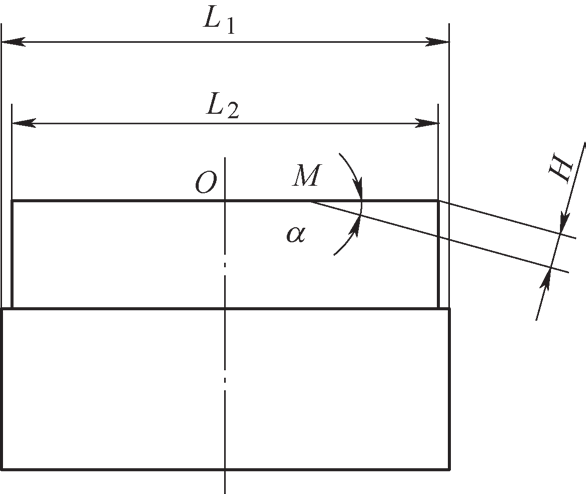

零件斜面的铣削可通过将C轴旋转一定角度实现4个平面的加工(见图7)。同时对于斜平面铣削过程中应注意坐标零点位置。图7中H的计算见式(1)。

式中,H为铣削深度(mm);α为斜面角度(º);L 2 为四斜面加工件四周尺寸(mm);OM为斜平面倾斜点与零件中心间距(mm)。

图7 斜平面铣削

由式(1)得H=3.88mm。为保证铣削要求,设置铣削深度值为-4mm,设置偏角值为9°。对于另2个斜面需要通过调整工件表面坐标中,C轴旋转180°来控制铣削深度值。

加工零件键槽,键槽宽度尺寸8.5 (+0.04,+0)mm,编程时粗加工宽度可直接写入8.52mm,选用 φ6mm铣刀,利用图5刀具半径补偿内轮廓加工案例分析方法进行零件键槽粗加工,最后通过刀具半径补偿进行精加工。

铣削零件凸台(见图8),调用圆弧凸台循环指令进行加工,并利用图4刀具半径补偿外轮廓加工(二)分析方法进行粗、精加工。同时应注重铣削深度和工件表面坐标的正确输入。在斜面的加工过程中,为避免坐标变换影响后面程序的应用,可在每一工序程序后面增加机床坐标及各转轴回零指令。

a)凸台尺寸

b)凸台高度

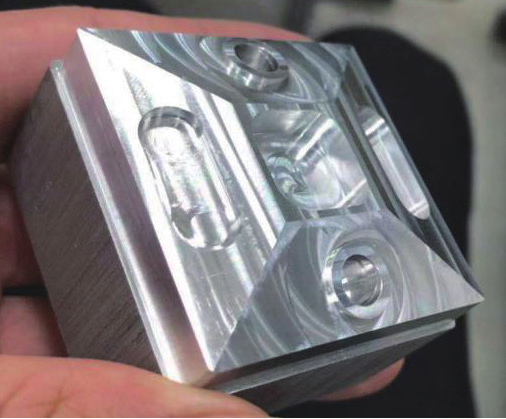

加工零件2×φ7.8mm孔,可使用φ7.8mm钻头并调用钻孔循环指令,同时应注意铣削深度(设置为-11.25mm)、工件坐标系关系及数值准确性。四斜面零件加工成品如图9所示。

6 结束语

1)五轴数控加工利用自身优势与特点可有效地简化制造流程,缩短了加工时间和交货期,提高了机床利用率。

2)刀具半径补偿分析方法有助于灵活计算并改变补偿值,便于在不改变程序的情况下进行粗、精加工,有效提高加工精度和编程效率,为数控机床的实际应用增加便捷性。