五轴加工之镜像铣削加工奇异区域刀具路径优化

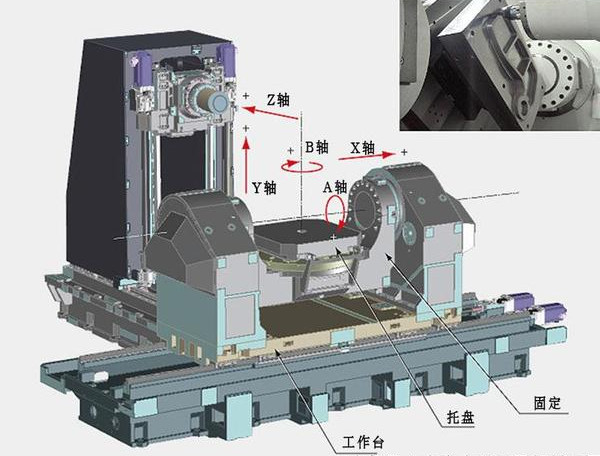

航空航天领域广泛采用重量轻、结构强度高的大型薄壁件作为飞行器外表零件。大型薄壁件尺寸大、厚度薄、刚性弱,材料去除量大,加工过程易发生振动和变形。镜像铣削是一种针对大型薄壁件开发的新型加工技术。镜像铣削系统配备两个镜像对置的五轴机床,分别为铣削头和支撑头。其中铣削头搭载主轴系统,加工时完成材料去除功能;而支撑头与铣削头镜像对称,加工时从背部为薄壁件提供局部支撑,提高加工区域刚性,抑制振动减小变形。同时,支撑头上可以集成传感器,在线测量零件变形、剩余壁厚等信息,使得加工误差实时补偿成为可能。与化铣相比,镜像铣削降低了加工成本,提高了加工效率和精度,是大型薄壁件加工技术的发展趋势。

图1 镜像铣削系统原理

由于铣削头和支撑头均为五轴机床,在加工时不可避免地存在五轴运动奇异点问题。在奇异点附近机床动态性能急剧下降,一方面直接影响机床的运动精度,另一方面机床减速严重,造成切削力突变,两者均影响大型薄壁件的壁厚精度和表面质量,降低加工效率。

为解决镜像铣削过程中存在的奇异点问题,利用机床旋转轴运动学模型分别推导铣削头和支撑头旋转轴微分运动关系,分析奇异点存在的原因,定义奇异区域范围。分析结果表明,在镜像铣削系统的旋转轴行程范围内,仅铣削头存在奇异点,而支撑头无奇异点。因此,刀具路径优化仅需考虑铣削头的奇异区域。

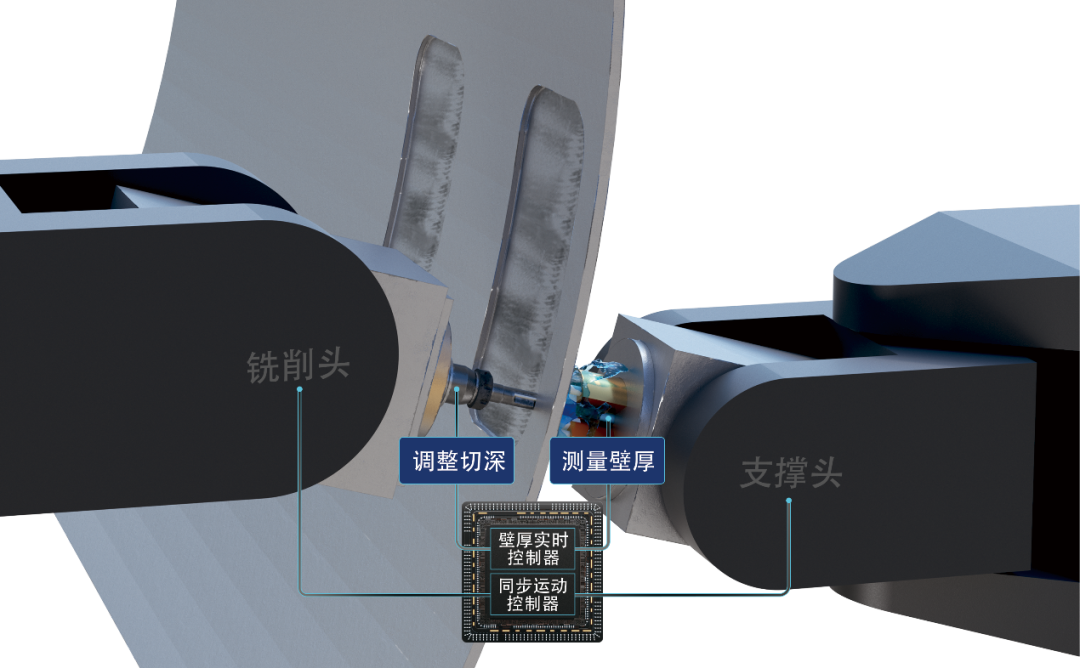

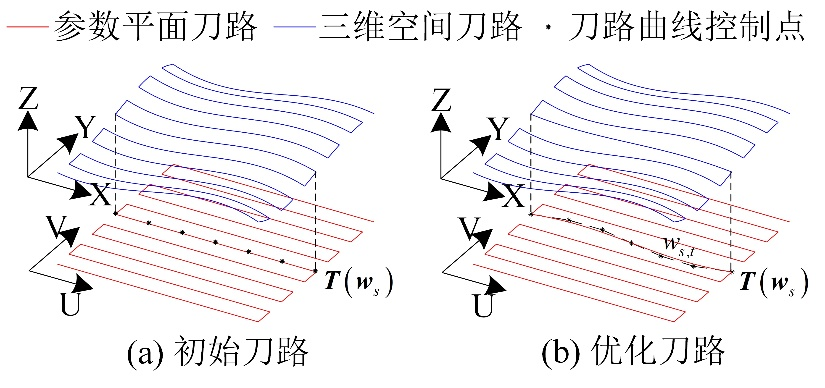

根据超声波壁厚精确测量要求,建立镜像铣削刀路刀轴矢量与最小切宽约束条件,以刀轴矢量光顺性和刀尖点运动光顺性的加权和为度量,建立刀路优化模型。优化时,将刀路映射到参数域内并拟合为样条曲线,对于穿过奇异区域的刀路,通过优化模型对参数域内的刀路曲线进行微调,使得优化后的刀路更加光顺,以提高加工精度和表面质量,减少奇异区域内的加工时间。

图2 刀具路径优化方法

本文针对镜像铣削过程中存在的奇异点问题,在刀轴矢量和切宽约束下,基于光顺性指标提出了镜像铣削刀具路径优化方法,保证了奇异区域内旋转轴运动的连续性,提高了加工质量和加工效率。

注: 本文转自于网络,如有侵权,请联系我们