五轴加工中心软件调试

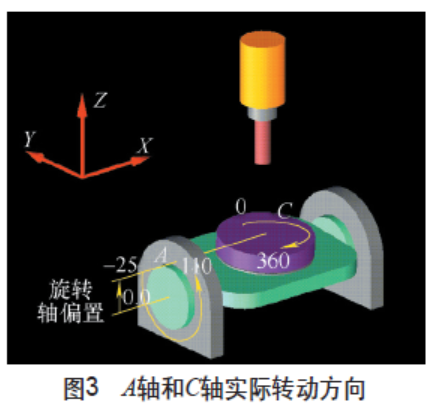

五轴机床的G代码需要相应的CAM软件生成。 生成刀路的必要条件包括,工件的对刀位置,两个旋转轴回转中心的位置。 非RTCP的情况下,控制点在主轴下端面,每次装夹新工件都必须用CAM重新生成新的刀路,RTCP的情况下,控制点在刀尖,无须反复生成刀路。 下面简单解释下其原理, 假设在机床坐标系下,已知两个旋转轴的结构参数,已知对刀坐标。 非RTCP情况下CAM通过结构参数,对刀坐标,毛坯模型,刀具等一系列参数计算出刀路。

五轴加工中心

RTCP的情况下,CAM将对刀点(需要刀具半径)和工件放在一个相对坐标系下,其刀路也是固定的(比如我鞋带松了,只需要弯下腰来就能完成,在家里系和不在家系动作几乎一样的),RTCP五轴机床中,数控系统通过结构参数,刀路,刀具长度,对刀点,自动调整姿态完成加工。因此,配置时需要将旋转轴结构参数和刀具长度输入到数控系统中。因此五轴机床结构参数标定是保证RTCP精度的第一要务。

五轴机床通常分双摆头,双转台和混合型,采用百分表,对刀仪,用对称性原理的方法可完成标定,具体可查相关资料。 除了旋转轴结构参数,影响加工质量还有一系列因素,如采用专用夹具,尽可能对心装夹(距离旋转轴投影平面交点,即旋转中心点越近,误差越小),采用合适的刀具,刀具太短容易干涉,刀具太长刚性不足。做好以上只能保证五轴机床的静态误差。 空间动态误差又是另外一码事,和空间轮廓误差有关,包括旋转轴和直线轴伺服参数的空间匹配度,其他各种参数等。目前只知道很多采用,S试件的方法进行试切,研究有限,只能奉献这么多了。