五轴加工中心后处理程序开发

为充分发挥MCV850-5(海德汉iTNC530系统)双转台式五轴联动加工中心机床的多轴加工优势,研究应用UG NX后处理构造器,结合TCL语言定制五轴机床专用后处理程序的步骤和方法,解决了五轴加工中心后处理程序定制开发的关键技术,使用结果表明定制开发的后处理程序能够满足多轴加工要求。

1

序 言

五轴机床的结构复杂,种类繁多,且未能实现标准化,导致五轴机床后置处理器的通用性很差。即使是相同类型的五轴机床,由于机床结构件的设计及装配差异,其后置处理器也不能直接通用。由于五轴机床存在着多样性、互换性差的特点,对于终端用户来讲,最好是针对具体的机床定制开发合适的后置处理文件。一般可以利用CAD/CAM软件提供的通用后置处理模块,例如UG软件的后处理构造器模块、PowerMILL软件的PM Post模块、CimatronE软件的IMS Post模块等,结合机床的结构特点和数控系统的控制原理,进行后处理文件的定制开发。开发时可以参考同类机床后置处理文件的制作原理和参数,进行必要的修改、优化,得到需要的后置处理程序。

2

NX后处理构造器简介及机床主要参数

NX后处理构造器(NX/Post Builder)是UG软件提供的一个非常方便的创建和修改后处理的工具,用户可以通过NX后处理构造器图形界面的交互方式来灵活定义建立NC程序的格式和输出内容,以及程序头尾、换刀、循环等每一个事件的处理方式。

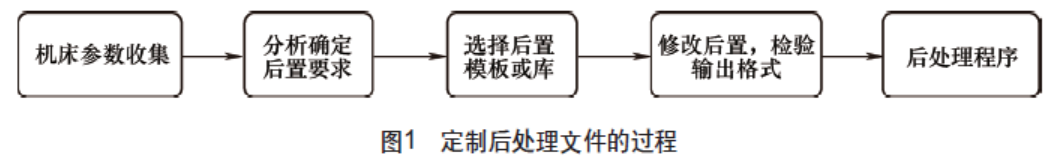

采用NX后处理构造器定制后处理文件的一般过程如图1所示。

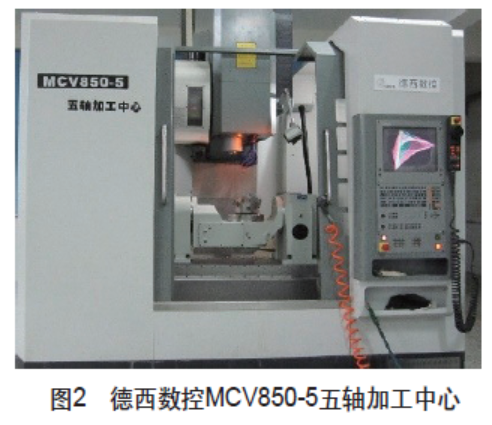

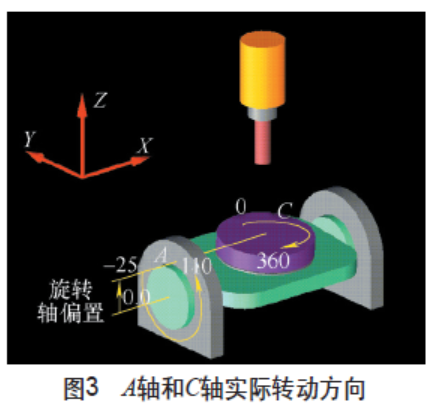

德西数控MCV850-5五轴加工中心(见图2)采用三个直线轴与数控回转台的形式,属于双转台结构,具有RTCP(刀尖点跟随)功能。数控系统:海德汉iTNC530;工作行程:X轴700mm,Y轴460mm,Z轴465mm,A轴行程﹣25°~+110°,C轴转角﹣360°~+360°;连续工作台面600mm×600mm;主轴转速100~10000r/min;功率10kW。工作台A轴和C轴的实际转动方向如图3所示。

3

定制机床五轴后处理文件

3.1 选择后置模板,设置基本参数

1)启动NX后处理构造器程序,新建后置文件,文件名为“MCV850_5”。

2)选择后置模板:设置“后处理输出单位”为“毫米”,“机床”为“铣床”,“控制器”从库里选择“heidenhain_conversational_Advanced”,然后进入用户编辑界面。

3)设置机床的极限参数。

3.2 后置程序开发关键技术

(1)判断加工方式 应用TCL语言结合相关变量,判断加工方式是五轴联动加工还是3+2定向加工。西门子公司在NX后处理构造器的模板库中提供了相应的判断语句,如该机床采用的海德汉iTNC530系统,模板库中提供了“DPP_GE_DETECT_5AXIS_TOOL_PATHTCL”判断语句和“dpp_ge(toolpath_axis_num)”变量,可以在此基础上修改。

使用TCL语言建立加工方式的判断语句“PB_CMD_detect_tool_path_type”,具体内容如下。

global mom_ude_5axis_tool_path

global dpp_ge

DPP_GE_SAVE_KINEMATICS

if {[DPP_GE_DETECT_5AXIS_TOOL_PATH]} {

set dpp_ge(toolpath_axis_num)”5″

} else {

set dpp_ge(toolpath_axis_num)”3″

}

if {[info exists mom_ude_5axis_tool_path]&& $mom_ude_5axis_tool_path == “YES”} {

setdpp_ge(toolpath_axis_num) “5”

} elseif {[info existsmom_ude_5axis_tool_path] && $mom_ude_5axis_tool_path == “NO”}{

setdpp_ge(toolpath_axis_num) “3”

}

该判断语句中的“DPP_GE_DETECT_5AXIS_TOOL_PATH”为系统内置加工方式判断命令,根据该命令的返回值输出结果给变量“dpp_ge(toolpath_axis_num)”赋值。

(2)五轴联动加工 海德汉iTNC530采用M128指令启动刀尖点跟随功能,实现五轴联动,采用M129指令取消刀尖点跟随功能。一般来讲,五轴联动加工时应该在换刀前用M129指令使各回转轴复位,换刀后执行M128。

直接调用该后置模板中块命令“output_M128”,并使用TCL语言添加执行条件“PB_CMD_check_block_output_m128”。执行条件内容如下。

if {$dpp_ge(toolpath_axis_num)==”5″ } {

MOM_force Once fourth_axis fifth_axis

VMOV 3 mom_mcs_goto mom_pos

VMOV 3 mom_prev_mcs_goto mom_prev_pos

VMOV 3 mom_arc_centermom_pos_arc_center

set mom_kin_arc_output_mode”LINEAR”

set mom_kin_helical_arc_output_mode”LINEAR”

MOM_reload_kinematics

return 1

} else {

return 0

}

当“dpp_ge(toolpath_axis_num)”结果为5时,执行M128指令,实现五轴联动加工。

(3)3+2定向加工 海德汉iTNC530系统采用PLANE功能或CYCLE 19循环实现3+2加工。具体格式如下。

CYCL DEF 7.0

CYCL DEF 7.1 X

CYCL DEF 7.2 Y

CYCL DEF 7.3 Z; 定义旋转中心

PLANE SPATIAL SPA SPB SPC TRUN FMAX 或

CYLE DEF 19.1 SPA SPB SPC L Q120 Q121Q122 FMAX

其中“SPA SPB SPC”用于定义旋转角度,海德汉系统旋转顺序为Z→Y→X。

调用的后置模板中已经内置了3+2定向加工方式需要的相关计算的变量,通过“DPP_GE_COOR_ROT [ang_mode rot_angle offset_pos]”“DPP_GE_COOR_ROT_LOCAL”“DPP_GE_COOR_ROT_AUTO3D”和“DPP_GE_CALCULATE_COOR_ROT_ANGLE”,将该机床3+2定向加工时的旋转顺序赋值给“ang_mode”,计算出旋转中心的偏移值“offset_pos”和旋转角度“rot_angle”供海德汉系统的坐标变换指令(循环7、循环19或PLANE SPATIAL)使用。

调用块命令“plane_spatial”,并添加执行条件“PB_CMD_check_block_plane_spatial”,具体内容如下。

if { $dpp_ge(toolpath_axis_num)==”5″} {

return 0

}

if {[EQ_is_lt $mom_out_angle_pos(0)0]} {

set seq “SEQ-”

} else {

set seq “SEQ+”

}

if { $dpp_ge(coord_rot) !=”NONE” } {

MOM_do_templaterapid_rotary CREATE

MOM_disable_addressfourth_axis fifth_axis

MOM_force Once X Y Z

return 1

} else {

return 0

}

当“dpp_ge(toolpath_axis_num)”结果不为5时,执行“plane_spatial”指令,实现3+2定向加工。

(4)Cycle32循环功能 海德汉iTNC530数控系统提供的CYCLE32循环功能,可以通过定义轮廓公差、加工模式以及旋转轴公差等循环参数,影响加工过程中有关加工速度、精度和表面质量指标。定制后处理程序时可以根据不同的加工要求,选择不同的加工策略,从而在保证加工精度的基础上提高加工效率。具体实现方法是根据CAM系统的编程公差确定CYCLE32循环的公差值T、HSC模式和旋转轴公差TA等参数。

调用Cycle32循环命令(设定公差),具体内容如下。

global mom_inside_outside_tolerances

global mom_operation_type

global tol_temp tol_a intol outtol tol

global dpp_ge

global hsc

if {[DPP_GE_DETECT_HOLE_CUTTING_OPERATION]} {

return

}

if {[info exists mom_inside_outside_tolerances]} {

set intol [format “%.4f”$mom_inside_outside_tolerances(0)]

set outtol [format”%.4f” $mom_inside_outside_tolerances(1)]

set tol [expr $intol + $outtol]

set tol [format “%.3f”$tol]

set tol_a [expr $tol * 10]

set tol_a [format “%.2f”$tol_a]

if {$tol>0.05} {

set hsc “HSC-MODE:1”

} else {

set hsc “HSC-MODE:0”

}

MOM_output_literal “CYCL DEF32.0 TOLERANCE”

MOM_output_literal “CYCL DEF32.1 T$tol”

if { $dpp_ge(toolpath_axis_num)==”5″ } {

MOM_output_literal “CYCL DEF32.2 $hsc TA$tol_a”

} else {

MOM_output_literal “CYCL DEF32.2 $hsc”

}

}

该段语句根据CAM软件设定的加工公差将公差值T、HSC模式和旋转轴公差TA等参数输出给循环32命令,在保证加工要求的基础上,大幅提高加工效率。

最后设定程序起始序列、程序结束序列,工序起始序列、工序结束序列,修改其它相关格式,添加到后处理模板。

4

后处理程序验证

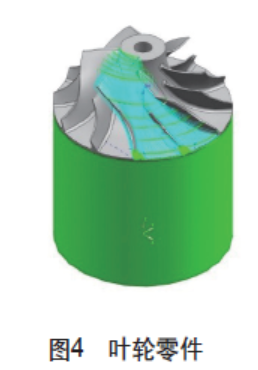

采用UG NX多轴加工模块,对图4所示叶轮零件进行编程,产生刀具轨迹。

刀轨生成后选择已经编写好的后置处理文件(MCV850_5),生成NC程序,叶轮零件加工程序(部分)如下。

1 BEGIN PGM TURBOMACHINERY MM

2 BLK FORM 0.1 Z X+0.0 Y+0.0 Z-20.

3 BLK FORM 0.2 X100. Y100. Z+0.0

4 FN 0: Q501=-490. ; X HOME POSITION

5 FN 0: Q502=-1. ; Y HOME POSITION

6 FN 0: Q503=-1. ; Z HOME POSITION

7 CYCL DEF 247 DATUM SETTING~

Q339=1 ;DATUM NUMBER

………………

18 * – OPERATION: MULTI_BLADE_ROUGH -TOOL: T1 BALL_MILL_7

19 CYCL DEF 32.0 TOLERANCE

20 CYCL DEF 32.1 T0.160

21 CYCL DEF 32.2 HSC-MODE:1 TA1.60

22 PLANE RESET STAY

23 M5

24 L M140 MB MAX

25 L ZQ503 R0 FMAX M91

26 L XQ501 YQ502 R0 FMAX M91

27 L A+0.0 C+0.0 FMAX

28 TOOL CALL 1 Z S0

29 M3 M8

30 CALL LBL 170

31 TOOL DEF 2

32 CYCL DEF 7.0

33 CYCL DEF 7.1 X-0.000

34 CYCL DEF 7.2 Y-225.000

35 CYCL DEF 7.3 Z-390.000

36 L M126

37 L A53.642 C26.097 FMAX

38 L M128 F1000.

39 L X54.789 Y-90.252 Z88.983 A53.642C26.097 FMAX M3

………………

55732 M30

55733 END PGM TURBOMACHINERY MM

先后应用VERICUT软件和实际MCV850-5机床对程序进行切削验证,结果表明,加工程序满足实际生产要求。

5

结束语

应用UG NX软件的后处理构造器,结合TCL语言定制开发了德西数控MCV850-5(海德汉iTNC530系统)双转台式五轴联动加工中心的后置处理程序,开发过程中按照收集机床参数→分析确定后置程序开发要求→选择后置模板→修改调试等步骤,重点针对五轴后处理的制作开发关键技术,反复修改验证调试,并且通过VERICUT软件和实际机床进行验证。结果表明,开发的后置处理程序可以很好地实现3+2定向加工和五轴联动加工,满足实际加工需要。本文开发的后置处理程序适用于海德汉iTNC530系统的双转台五轴联动机床,对其他类型五轴加工中心的后处理程序开发也具有指导意义。