提高双转台五轴数控机床加工精度方法研究

摘要:精度是五轴机床最重要的技术指标,它直接决定加工产品的精度和表面质量,因此机床精度是机床制造商和机床用户共同关注的焦点。先进五轴机床多数配备高精度探头,并且具备自动调整精度的自适应能力,有一些五轴机床不具备昂贵的探头工具,也不支持自动校正的功能,一旦五轴机床精度丧失,机床用户需花巨额的费用聘请具有资质的检测单位进行调整,浪费了大量的人力、物力和财力。本文针对双转台五轴数控系统功能的工作原理进行分析,介绍如何通过一些简易的方法快速提高机床加工精度,减少机床的停机时间,提高机床产值和产能,间接地为公司企业创造效益。文章从五轴功能的工作原理出发,阐述如何通过调整系统参数来提高双转台五轴机床的加工精度,解决机床加工不合格的问题。

1、机床加工精度

我司在利用双转台五轴数控机床加工腕体零件时,出现个别形位公差不合格的现象。该零件为典型的五面体零件,有两个孔的同轴度要求在 0.025mm 以内,但这两孔中间的特征小,属于两头大,中间小的产品,无法从一个方向进行加工,所以选择使用双转台五轴机床一次性装夹,从两个方向进行加工。但工件加工后的同轴度均在 0.04mm以上,不能达到图纸的加工要求,经过调整加工工艺,问题依然存在。最后,公司决定对机床精度进行检测。

2、 机床加工精度检查

造成五轴机床加工精度差的因素有很多,各平动轴和旋转轴定位精度、重复精度的影响,机床几何精度的影响,环境温度的影响,五轴结构数据的影响等。为此,针对各个可能产生的影响作一一排查:利用激光干涉仪对平动轴和旋转轴对定位精度进行检测,并重新进行螺距误差补偿。利用方尺、平尺、角尺等工具对机床几何精度进行检测。均未发现很大的偏差,不是问题的根源所在,最后针对五轴结构数据进行检测。

目前先进的五轴数控系统均具备五轴联动 RPCP 功能和倾斜面加工功能,操作者在使用这些功能时,数控系统内部会根据输入的 NC 程序进行数据转换,在进行数据转换时,数控系统会调用机床的一些数据信息,而这些数据信息如果不能准确反映机床的真实情况时,数控系统转换后的数据也就会出现偏差,也就会造成机床的加工精度变差,不能达到用户的使用要求。而机床在长期的使用过程中受温度、以及丝杆导轨磨损等因素的影响,实际的位置必然会产生变化,比如转台旋转中心的位置发生位移,而系统本身不能检测转台的实际位置,系统记录的数据并不是机床当前真实的位置,所以就造成腕体零件加工不合格的根源所在。

下面将详细介绍与五轴加工精度相关的数据参数以及如何进行校正。

3 、五轴相关参数

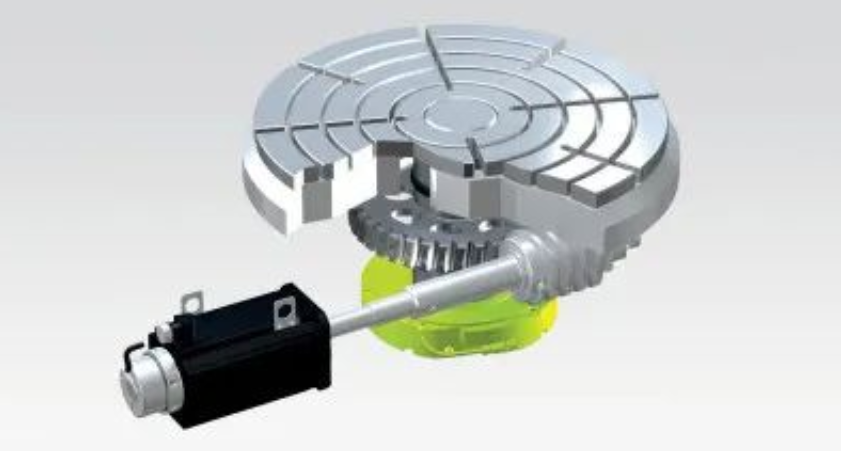

五轴机床在出厂前除了调试好基本功能外,还需对五轴相关参数进行调试。以广州数控 GSK25I 五轴联动数控系统为例,介绍双转台五轴机床的调试过程:

①机床结构类型参数(8010):双转台类型的五轴机 床,参数设置为“12”。“0”没有旋转轴“2”双摆头(分别用第一轴和第二轴做主从轴)“12”双转台(分别用第一轴和第二轴做主从轴)“21”摆头+转台(第 1 旋转轴为刀具旋转轴,第 2 旋转轴为工作台旋转轴)

②第一旋转轴轴向参数(8012)和第二旋转轴的轴向参数(8016):以 AC 双转台为例:主动轴为 A 轴,第一旋转轴轴向参数(8012),设置为“1”,从动轴为 C 轴,第二旋转轴的轴向参数(8016)设置为“3”。

③刀具轴方向参数(8019),以立式五轴机床为例,参数 8019# 设置为“3”Z 轴。

④转台中心位置参数(8020):转台中心位置是第二旋转轴的轴心处“机床坐标值”。以 AC 双转台为例,为 C 转台的轴心位置。

⑤第一旋转轴到第二旋转轴的偏置矢量参数(8021):此参数是一个矢量,矢量起点为主动轴轴心,终点为从动轴轴心,参照为机床坐标系。以 AC 双转台为例,如果C 转台在 A 转台之上,此参数为正,如果为“摇篮式”结构,此参数为负。

4 、五轴加工精度校正

①旋转台中心位置 XY 轴检查:利用高精度寻边器对转台止口进行分中,完毕之后将基准孔中心位置的 XY 轴机械坐标值设置到系统参数8020#X 和 Y 上。

②检查参数 8020Z 方向的数值,利用高精度 Z 轴设定器检测主轴端面到 C 轴工作台的机械坐标值,并修正参数。将 A 轴移动至+90°工作台垂直状态,利用寻边器,寻找工作台面 Y轴的机械坐标位置,记录数值。再将 A 轴移至-90°工作台垂直状态,寻找工作台面 Y 轴的机械坐标位置,记录数值。将两组数据相减再除以 2,即可得出 8021Z轴的数据。XY 轴数据默认为零。

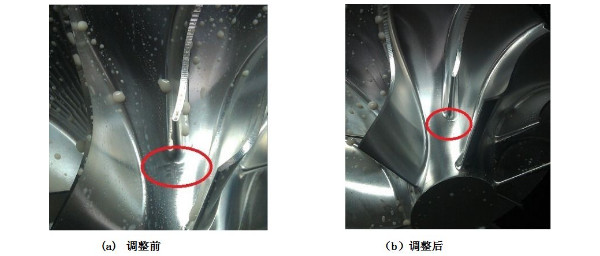

③球头检棒检查五轴联动动态精度:调整好参数之后,利用球头检棒检查五轴的工作精度,分别检测 A 轴、C 轴、以及 AC 联动时的动态精度。观察千分表的跳动情况,并修改参数 8020 和 8021,直到表跳动的刻度在公差范围内。球头检棒安装好后,测量好主轴端面到球心的长度(135.351mm),将数值写入系统中。先检测 C 轴,将主轴移至离旋转中心约 60mm 处,校

表吸在工作台面上,调整校表的位置使指针接触圆球的侧面(尽量找到圆球的最大直径处),压表 0.1mm 左右,在系统 MDI 方式下执行:“G43.4H1C360”指令,观察表针在四个象限的跳动情况,反复调整,直至指针跳动在 0.005mm范围时则视为通过检测。

同样的方法检测 A 轴,不过 A 轴转动角度只能旋转-30°~100°,此时注意程序的编写,不要超出行程。同样当表针跳动在 0.005mm 范围时则视为通过检测。再检测 AC 轴联动的动态精度,同样方法当表针跳动在 0.005mm 范围时则视为通过检测。

5 、工件对刀

①找正工件坐标系:使用五轴功能时,工件可以不用放在转台中心,但是必须要注意坐标系测量的顺序。基本的测量顺序为:A 轴设置:将可倾轴 A 轴放置水平状态时设置为 A轴零点。

C 轴设置:通常的做法是毛坯的长边平行于工件的 X轴,做法同样是利用千分表进行校正。X、Y 轴设置:X、Y 轴方法与三轴机床的设置方法一致,根据编程需要进行设置。X、Y 轴对刀时不可再移动 A、C 旋转轴。Z 轴设置:主轴不装刀具,移动 Z 轴,当主轴端面碰到工件上表面时设置为 Z 轴工件坐标系零点(编程零点在工件上表面),操作时可借助 Z 向设定器进行对刀,防止损坏主轴或工件。

②刀长设置:五轴机床一般都使用绝对刀长,即其刀长偏置 H 值为由主轴端面到刀尖的长度,测量方法是利用 Z 向设定器测量刀长。

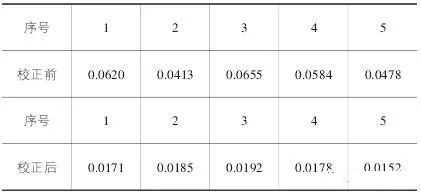

6 、校正前后工件加工对比

校正前,连续加工了五件,同轴度均不能达到图纸0.025mm 的要求,校正机床以后,同样加工五件,该位置的同轴度均在合格范围内,达到图纸的设计要求。

表 1 孔¢78mm 和孔¢72mm 同轴度数据(单位:mm)

7、 结束语

机床的加工精度直接影响加工工件的质量,因此掌握五轴精度的检验和校正方法有着重要的意义,而上述的校正补正的方法已经在五轴联动数控机床的使用中发挥了重要的作用。通过这些简易的方法,机床操作者就可以进行调整,无需花费任何费用便达到了提高机床精度的目的,为企业减少不必要的开支,而且充分利用了机床,增加了机床的产能和产值。