旋转轴定位精度五轴加工的关键

全球化的兴起和市场的国际化使客户的需求愈加多元化。在终端市场,用户更加期待丰富和个性化的产品。在制造业,这些变化早已不是秘密。要与遍布全球的供应商竞争,必须提供创新的产品、卓越的品质和强劲的功能。还需要满足单品小批量、严格几何公差的要求和可视面和功能面需要达到更高表面质量。同时,生产商必须适应更短上市时间和更短产品生命周期的形势要求。

在生产中,要提高品种规格的灵活性,需要使用5轴加工技术。用通用性的工装夹具系统可进行多面和完整加工并提高自动化程度、灵活性和机床利用率。由于5轴技术允许大量使用标准刀具,允许在铣削路径上改变刀具方向,以加工复杂的几何形状。

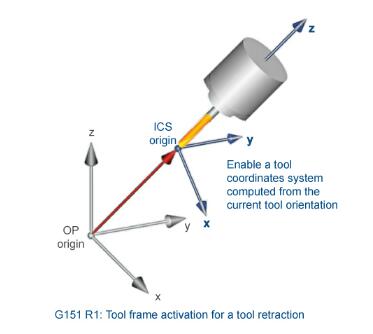

5轴加工:在5轴加工中,五个机床轴全部彼此相对运动并同步进行插补(三个直线轴和两个旋转轴)。

3+2加工:如果旋转轴在加工前移到固定位置并在加工整个过程中保持在该位置不动,这是3+2轴式加工。

即使环境条件和加工条件发生变化,机床也需要保持加工件达到高精度的要求。因此,必须在位置信息处理中满足测量精度和长期一致性的要求。特别是在5轴加工中,旋转轴定位误差显著影响加工精度,因此直接影响工件精度。

图1 5轴加工典型工件

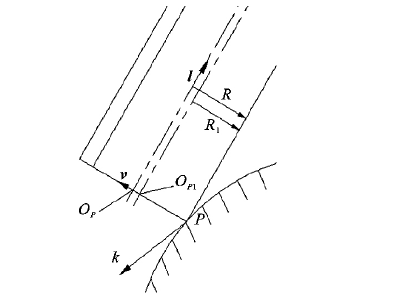

根据成本构成、客户要求、机床的加工情况,特定旋转轴可由力矩电机驱动或由伺服电机与机械传动系统驱动。对于采用机械传动的旋转轴,编码器的选型尤为关键,本文主要聚焦于该主题。对于由伺服电机和齿轮传动系组成的旋转轴,要测量其位置,最简单的方法是用电机编码器和传动比。这就是半闭环控制的位置反馈控制方式。

半闭环控制:在半闭环控制中,不考虑机械传动部件的误差。反馈控制环中不含这些误差。半闭环控制中的周期性负载导致传动部件发热,这是定位误差较大的重要原因。

全闭环控制:如果将角度编码器直接安装在回转工作台的转动轴上进行位置反馈,这是全闭环控制。在全闭环控制中,几乎全部机械传动误差都在位置控制环中。

在下面讨论中,我们将看到测量链中齿轮系统对旋转轴定位的显著影响以及该方法与在旋转轴上直接使用角度编码器的效果比较。

首先让我们来了解一下被测机床的的配置:

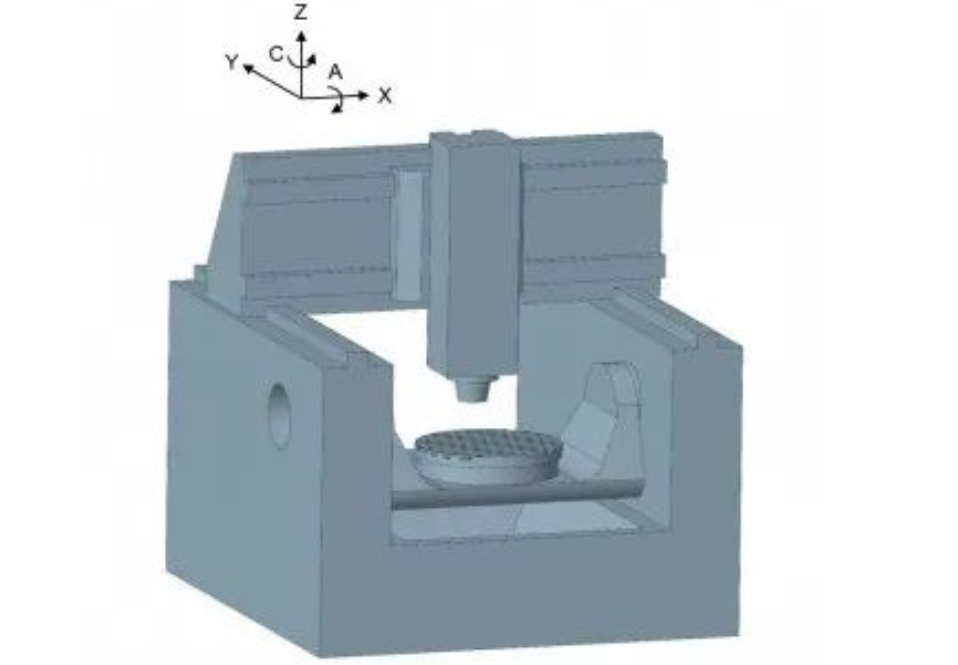

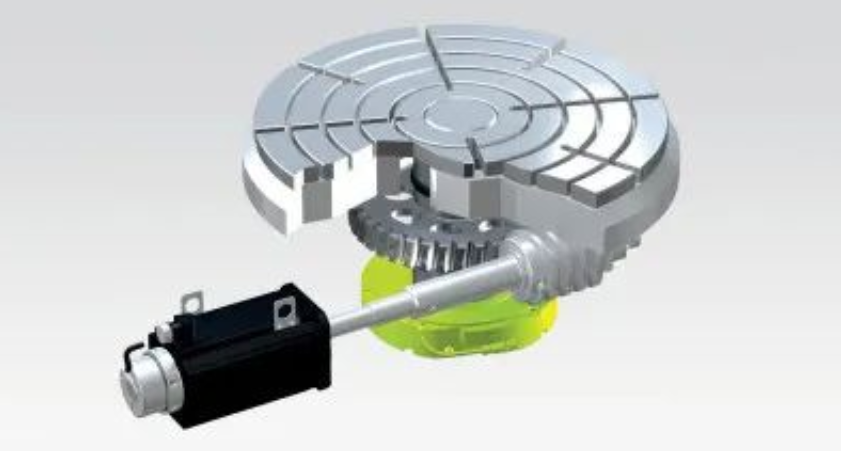

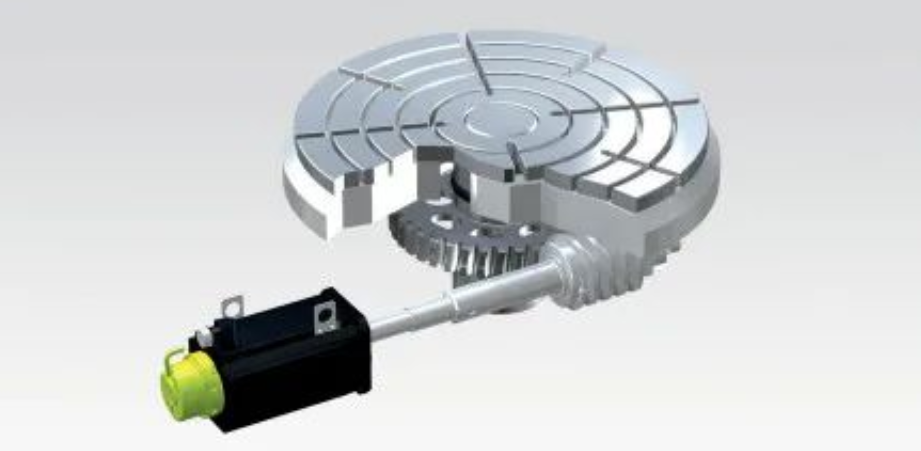

以下测量结果来自高端5轴立式加工中心, 该机的配置为:工件使用一个直线轴和两个旋转轴,刀具使用两个直线轴(该机结构类似于图2)。该机的行程范围大约为600 mm x 600 mm x 500 mm。测试的主要内容是工作台的“C”轴旋转轴,该轴由伺服电机和蜗轮驱动。

图2 5轴加工机床的结构示意图

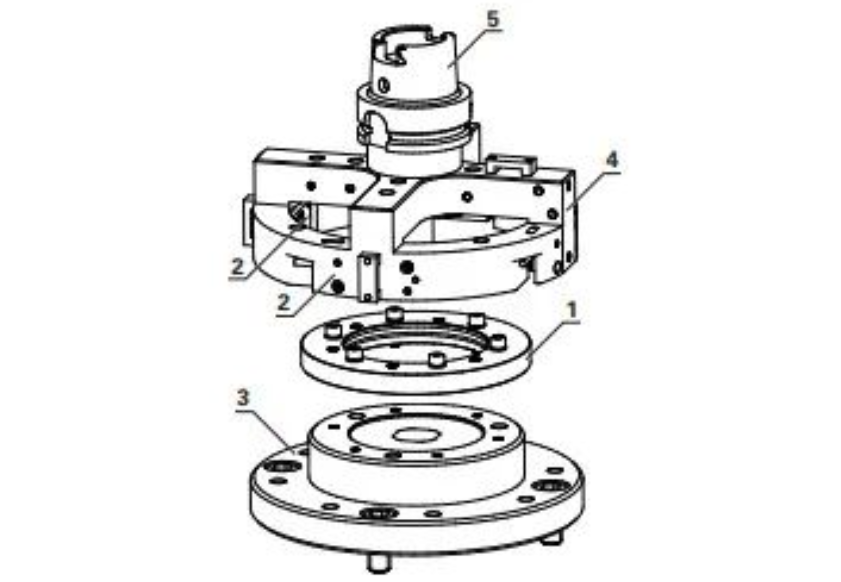

基准编码器的设计和制造都用于确定回转工作台的定位精度。图3是其结构式设计的示意图。基准编码器有一个光学扫描的栅鼓[1]和四个非接触式读数头[2]。扫描栅鼓位于回转工作台的中心并用适配器[3]安装固定,测量时回转工作台带动其旋转。读数头分布在安装座[4]中并用夹刀系统[5]固定在机床主轴上。

图3 基准编码器的示意图

图4为基准编码器安装在机床内的情况。在测量时,找正以下部件的旋转轴:回转工作台、基准编码器的栅鼓和主轴。基准编码器的精度由已校准的测量机鉴定,确保其系统精度达到±0.5″。如果在较大的安装公差范围内和径向±1.0 mm及轴向跳动0.4 mm的工作公差范围内,可达到以上精度要求。在机床上进行多次测量验证基准编码器的重复精度和质量。

图4 基准编码器位于机床回转工作台上

该基准编码器的优点是其允许的安装公差较大(特别是允许±0.2 mm的偏心量),因此能大大简化安装和便于实际使用。该编码器的标称系统精度是指整套基准编码器的精度且不受外部环境因素的影响。旋转轴在任何位置处都能进行测量,也能使用极小的角度步距。不指定固定不变的测量位置数或测量位置间的等间距。无需将基准编码器与机床关联。

虽然力矩电机的直驱系统已得到广泛应用,但相当大比例的机床旋转轴仍然采用伺服电机与机械传动相结合的结构。其主要原因包括加工中的复杂性和机床的成本构成。对于伺服电机,确定旋转轴的角度位置有两个方法。两种位置反馈模式,即全闭环(CL)和半闭环(SCL),分别见图5和图6。

图5 全闭环控制

图6 半闭环控制

与全闭环控制不同,半闭环控制的误差源不止一个,这是因为在编码器的位置测量点与相应回转工作台之间有许多部件。特别是几何误差、机械传动部件的弹性误差和温度影响及磨损问题。加工力和振动的动态作用也影响位置测量。然而,在全闭环控制中,定位精度基本不受以上介绍的主要误差源的影响,原因是角度编码器在原点位置测量这些误差,并在位置控制环中考虑这些误差。

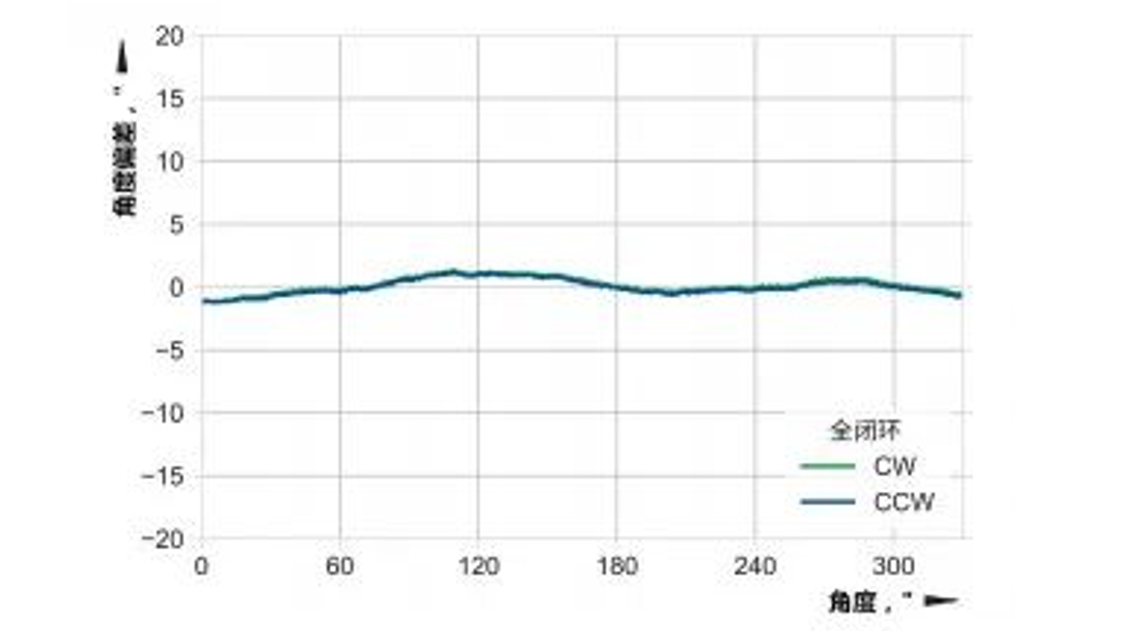

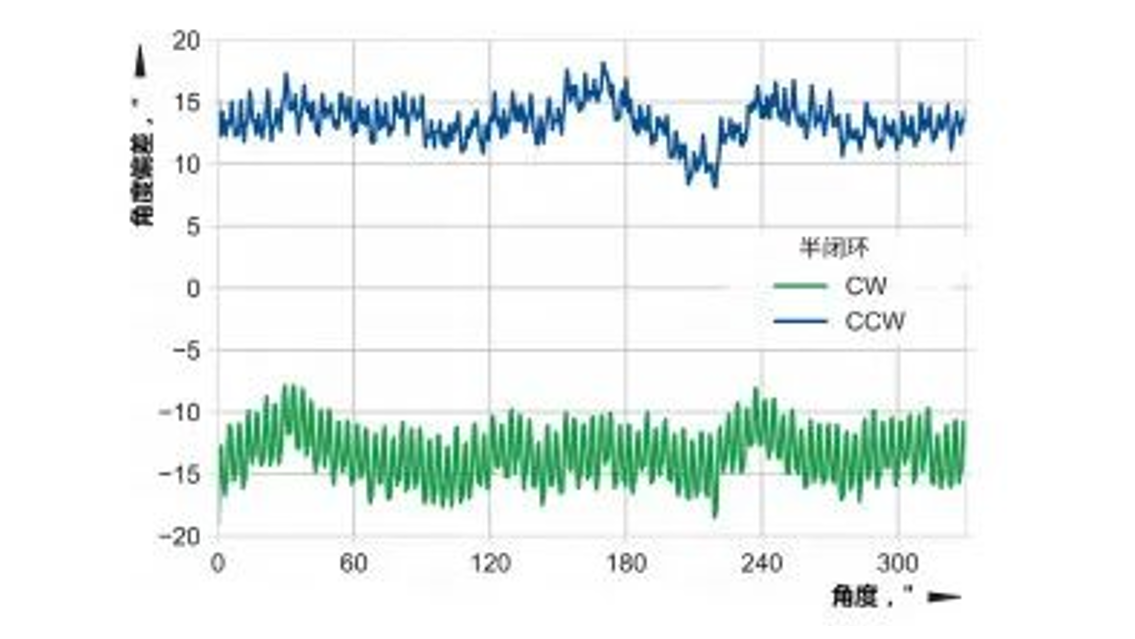

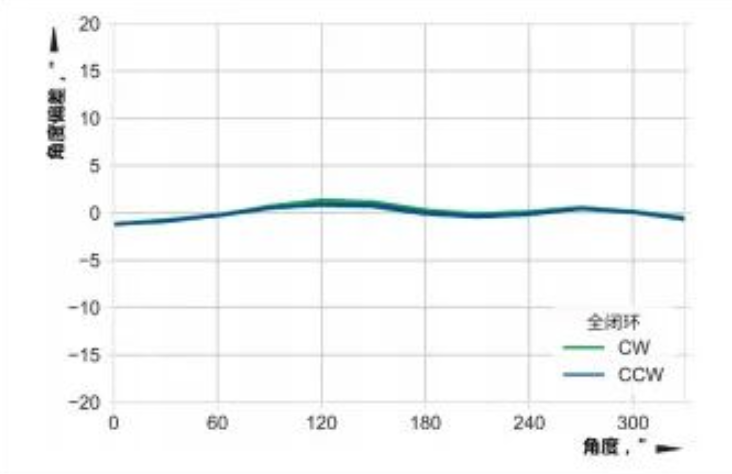

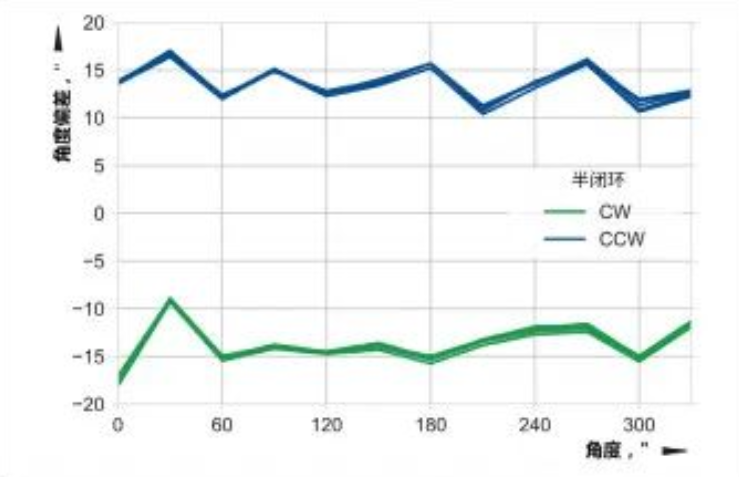

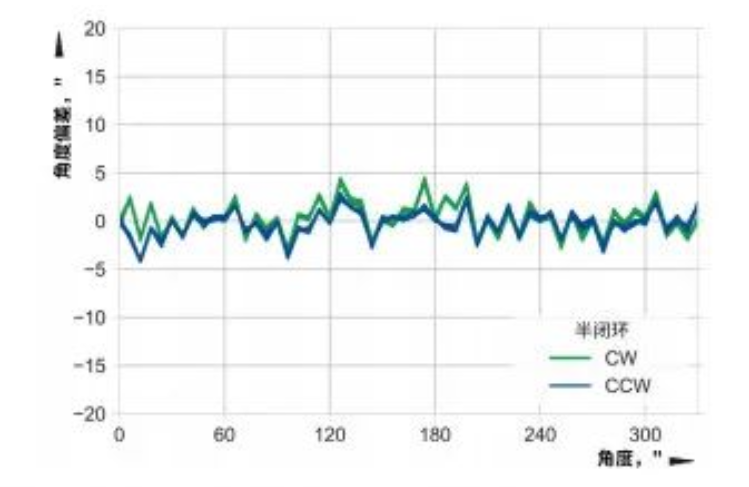

尽管被测的回转工作台通常在全闭环控制下工作,但是调整该机的参数也能轻松地在半闭环控制模式下定位该机床的工作台。因此,可以直接比较两种控制模式下的回转工作台的位置误差(参见图7和图8)。为进行比较,沿工作台圆周均匀分布720个测量点,首先进行双方向接近:顺时针(CW)和逆时针(CCW)。高分辨率的定位特性表现在位置一致性、位置独立性和在旋转轴定位中无系统性的影响。在全闭环控制中,旋转轴在整个角度测量范围内都能达到高定位精度,在正向和反向接近之间几乎难以区分接近方向。该测量曲线主要体现位置控制下的角度编码器工作特性。在半闭环控制下,双方向之间存在明显的反向误差,变化范围显著大于单方向接近。主要原因是机械传动部件中与位置相关的误差(例如间隙、摩擦和齿轮啮合因素)。顺时针测量中的高频振幅大于逆时针测量时的高频振幅,这表明齿面已磨损,这个现象与常用的旋转方向吻合。

图7 全闭环控制模式下测量720个位置的位置误差

图8 半闭环控制模式下测量720个位置的位置误差

用基准编码器定位回转工作台位置精度

这里介绍的测量全部在上述机床上进行。控制系统允许在全闭环与半闭环模式之间切换。在全闭环模式中,用RCN 8310角 度编码器进行位置反馈。在半闭环模式 下,用电机编码器信号和蜗轮速比计算回转工作台的位置。由于在同一台机床上测 量,使用同一套进给轴传动系统,因此可 以直接进行比较。用ISO 230-2和ISO 230-3标准中的测量步骤确定回转工作台的定位精度。

在生产中,要提高品种规格的灵活性,需要使用5轴加工技术。用通用性的工装夹具系统可进行多面和完整加工并提高自动化程度、灵活性和机床利用率。由于5轴技术允许大量使用标准刀具,允许在铣削路径上改变刀具方向,以加工复杂的几何形状。

用ISO 230-2 标准确定静态定位精度

首先,用ISO 230-2标准确定回转工作台的静态定位精度。为此,将360°的测量范围均匀分为12份,间隔为30°。这样的角度步距正好是用多面反光境的准直仪的典型测量点数。用1000 °/min的进给速率顺序接近测量点。然后,用回转工作台上的基准编码器在静态时测量最终位置。为了获得有统计意义的测量结果,在顺时针和逆时针旋转中重复操作五次。为进行比较测量,使用近似的初始条件,不仅使用同一台机床,而且不使用在控制系统中保存的两种控制模式下的C轴补偿表。

在全闭环控制模式下(图9),测量精度稳定在±1.3″范围内,符合使用角度编码器的预期。比较发现,半闭环控制下的测量结果(图10)表明回转工作台在任意旋转方向下的定位精度较低,仅±5″。此外,在改变接近方向时,明显可见31″的反向误差。在第二次测量中顺时针和逆时针转动,已将12个采样点处的定位精度值保存在补偿值表中并已激活该表。

图9 根据IS0230-2标准全闭环控制下的位置误差(无补偿)

图10 根据IS0230-2标准半闭环控制下的位置误差(无补偿)

在机床数控系统上设置非线性误差补偿并将其激活后,现在两种控制模式下都达到优异的测量结果,达到可接受的精度等级(参见图11和图12)。全闭环控制下,精度提高到±0.35″。在半闭环控制下的测量中,整个转动范围上的位置误差较低,只有±1.4″。然而,1.0″的较小反向误差仍较明显。在这里,必须注意补偿值代表机床的离散状态,只适用于第一次测量,而且表中的测量值为静态值。但是在工作期间,由于热负载和机械负载以及机械部件磨损,机床状态和位置变化并不一致。因图13:根据ISO 230-2标准半闭环控制下的位置误差 (60个测量点,用补偿)此,经过一段时间后,用静态表补偿位置误差将难以达到图11和图12中的高质量。

图11 根据IS0230-2标准全闭环控制下的位置误差(用补偿)

图12 根据IS0230-2标准半闭环控制下的位置误差(用补偿)

在半闭环控制模式下重复进行测量,测量中使用12个采样点和60个测量点,从中可见补偿使用的采样点之间的定位精度特性。对于用准直仪和多面反光镜的测量,这是典型的采样点数。图13显示多次测量的结果。从图中可见,位置误差较大,达±4.5″,反向误差达4.0″。此外,在选定采样点之间,明显可见高阶非线性情况。类似于图8中的小范围误差,无法用图10中的补偿值进行建模,因此数控系统无法处理。在半闭环控制中使用补偿表不能确保达到采样点间的定位精度,最终结果与图12显著不同。因此,这种补偿方式只适用于回转工作台接近已知的位置。例如,3+2轴加工就是该情况。

图13 根据IS0230-2标准半闭环控制下的位置误差(60个测量点,用补偿)

理论上,数控系统的静态补偿表可用大量采样点,但需要进行不切实际的大量测量。而且,加工中和测量期间,机床的热状态并非一成不变。这将在下面讨论。

根据ISO 230-230 标准确定热漂移也就是温度对加工的影响

根据ISO 230-3标准,每种控制模式下进行的测量表明:旋转轴传动链及旋转轴的其它机械部件发热导致位置漂移。在该测量中,在机床数控系统中根据前面介绍的采样点激活补偿。此外,还根据ISO 230-3标准确定位置漂移对旋转轴精度的影响。为此,定义两个位置(0°和180°)并从两个方向接近(顺时针和逆时针)。在各次测量之间,用3000 °/min的进给速率进行5次周期性运动,使该测量范围(0°至180°)的温升达到要求。连续记录测量值直到回转工作台的位置停止热漂移。

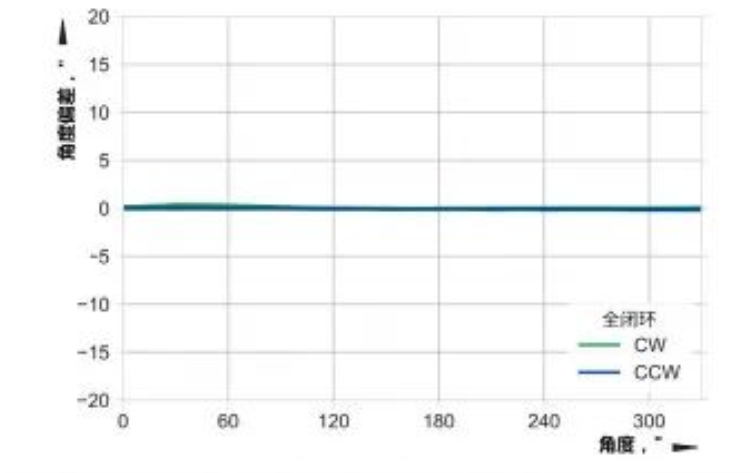

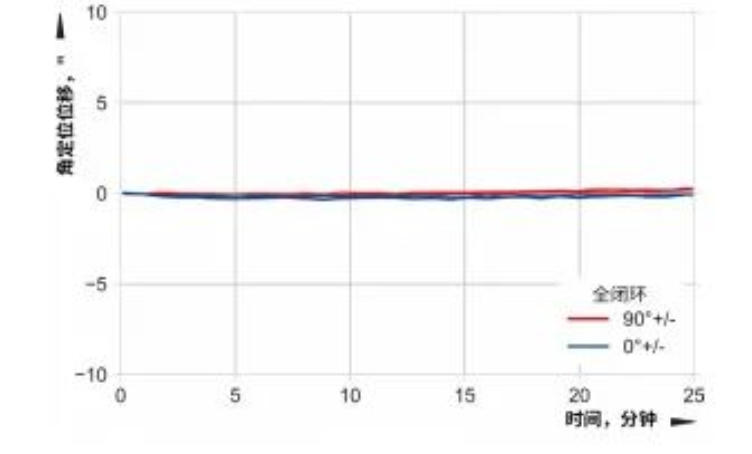

测量结果如图14所示,在全闭环控制中使用角度编码器,即使旋转轴进行周期性运动和传动链部件的温度升高,也能保持定位精度的稳定。在这种结构配置下,位置受温度影响并由角度编码器测量,并将测量结果反馈给位置控制环。该测量中的最大值为0.5″。

图14 根据IS0230-3标准全闭环控制下的位置误差(用补偿)

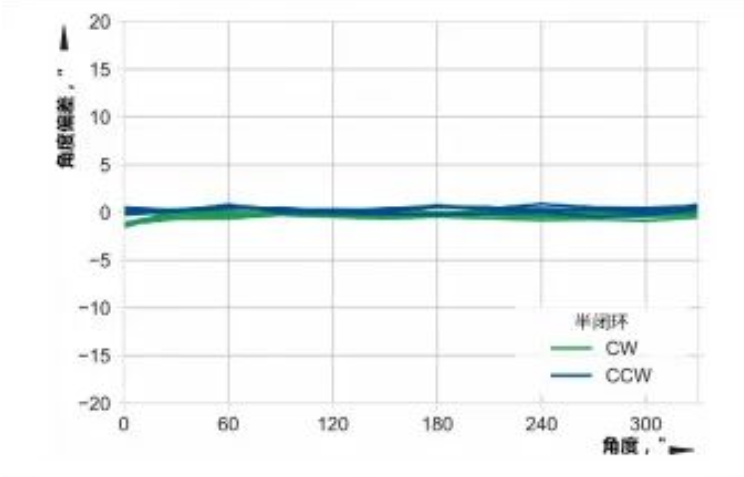

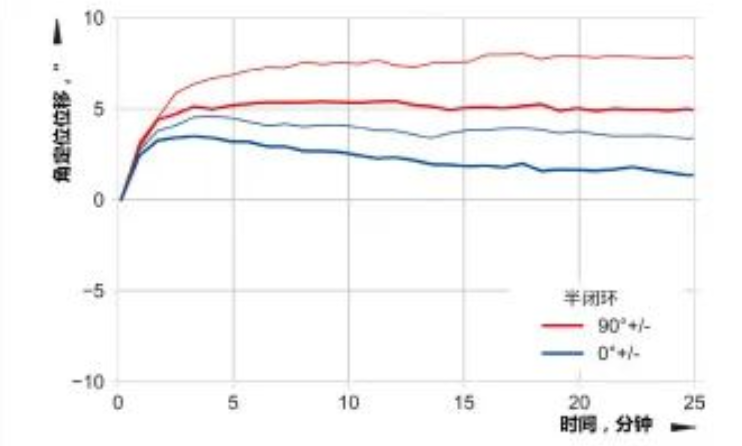

与全闭环模式相比,半闭环模式下的定位精度随时间而发生很大变化(图15)。变化涉及两个参数:一个是幅值,最大达8″,另一个是大约2分钟的较短时间常数。此外,位置漂移因素在0°测量位置重叠。该因素是加工中心结构件发热导致的结果,时间常数明显较长。因此,两个测量点之间的距离也不断变化。

图15 根据IS0230-3标准半闭环控制下的位置误差(用补偿)

此外,两个接近方向的反向误差增加到3″。在部分应用中,无论允许多大的误差,在许多加工应用中,时间常数短都是问题。例如小批量加工应用或周期性的变化,旋转轴进行定位运动,然后静止(反方向加工)和轴的连续运动。更换破损刀具也属于这种时间常数问题。

对于被测的回转工作台,使用补偿表并无帮助。大约25分钟后位置误差似乎达到稳定状态,每次机床或进给轴停止运动后其状态又发生改变,例如二次装夹或装夹新件。这导致可获得的精度具有严重的不确定性,并直接影响5轴联动加工,甚至3+2轴加工的工件精度。

结论

从高端加工中心的标准回转工作台可见:在半闭环控制模式下,10分钟内的位置误差可达8″。相当于0.5 m半径上的偏差达20 µm。旋转轴的结构设计较为复杂,它包括伺服电机和机械传动系统,环境因素也导致多种误差难以测量,几乎无法进行旋转轴的位置误差在线补偿。

通过使用适当基准编码器进行比较测量,在全闭环和半闭环控制模式下对机床回转工作台的定位精度进行这项测量。通过测量可以确定旋转轴的静态定位精度和在周期性负载导致发热情况下的定位精度稳定性。也相应地确定和比较12个采样点处的测量点补偿的效果。在全部这些测量中,全闭环控制模式都表现出稳定的测量结果,定位精度高和反向误差小。在半闭环控制模式下,通过补偿可以明显提高初期定位时的误差,但是在周期性的负载作用下,传动系统的部件无法保持稳定的精度。测量结果显示,较短时间常数的主要特点是机械传动系的温度随时间发生变化。实际上造成机床数控系统无法进行补偿。还可看到,用补偿的方式无法抵消采样点间的高阶、非线性影响。

在全闭环控制模式下,用海德汉角度编码器直接测量旋转轴运动。这样就能在位置控制环中考虑大部分影响因素和时间导致的机械系统的变化。这些因素包括机械传动误差、温度影响和磨损。唯一例外的误差是角度编码器可测量的误差,但其动态性能超出位置控制环动态性能范围。RCN系列内置轴承和定子联轴器的绝对式角度编码器是带机械传动件的高精度旋转轴的理想选择,也是直驱技术的理想选择。这些编码器采用全封闭的结构设计,因此拥有较高系统精度、安装简单且抗污染性能卓越。如果由于结构原因而无法安装编码器,还可选用光学扫描的模块型角度编码器。ERA 4000和ECA 4000系列产品都提供相当多的信号周期数,拥有高定位精度。对于这里讨论的回转工作台应用,需要特别注意回转工作台的轴承的刚性和工作性能,其性能直接影响角度编码器实际可达到的测量精度,因此影响回转工作台的定位精度。旋转轴的设计需要为高过程可靠性和高产量的5轴加工应用提供理想的工作条件。