基于西门子VCS的大型五轴机床空间误差补偿

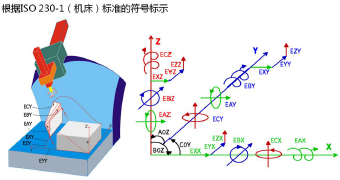

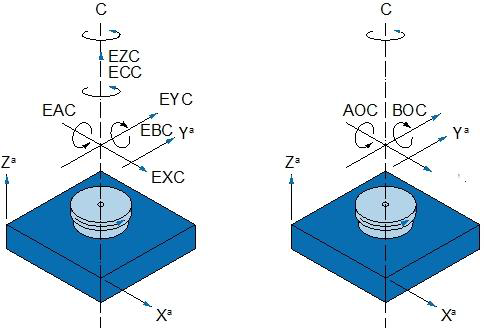

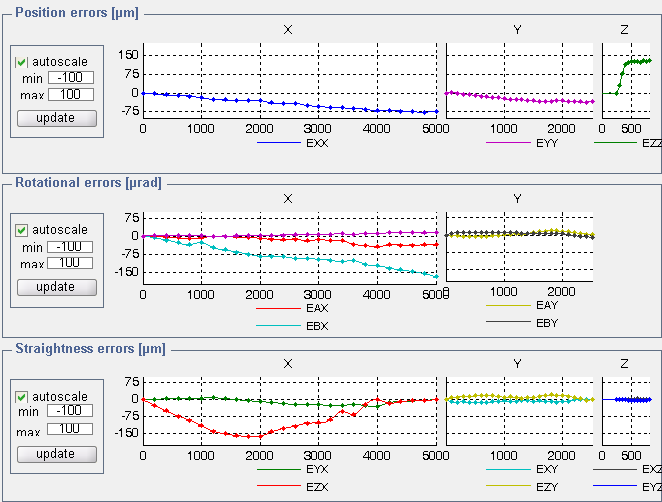

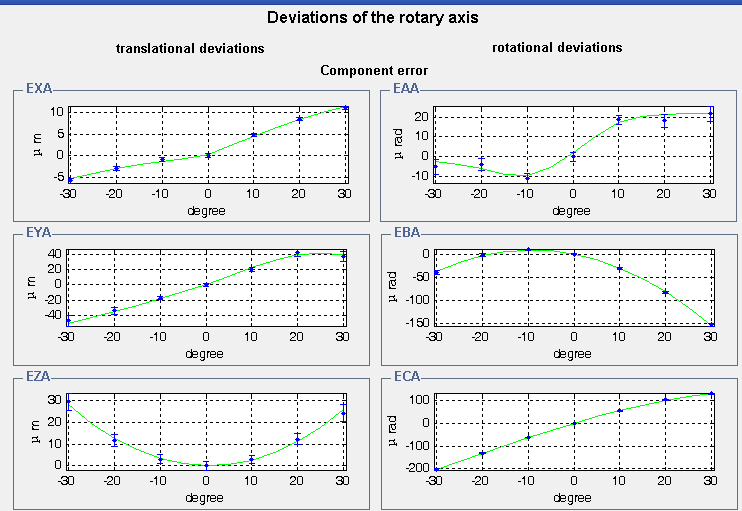

在机床生产制造及使用过程中,由于各组成部件表面的几何形状、表面质量、相互之间的位置误差的存在,导致机床在空间内移动时出现位置和姿态偏差。对于三轴机床,共计21项误差(包括3个定位误差、6个直线度误差、9个转角误差、3个垂直度误差),如图1所示。对于五轴机床,每个旋转轴也引入了相应的运动误差和位置误差,以某C轴为例,如图2所示。

图1:三轴机床21项误差

图2:C旋转轴误差

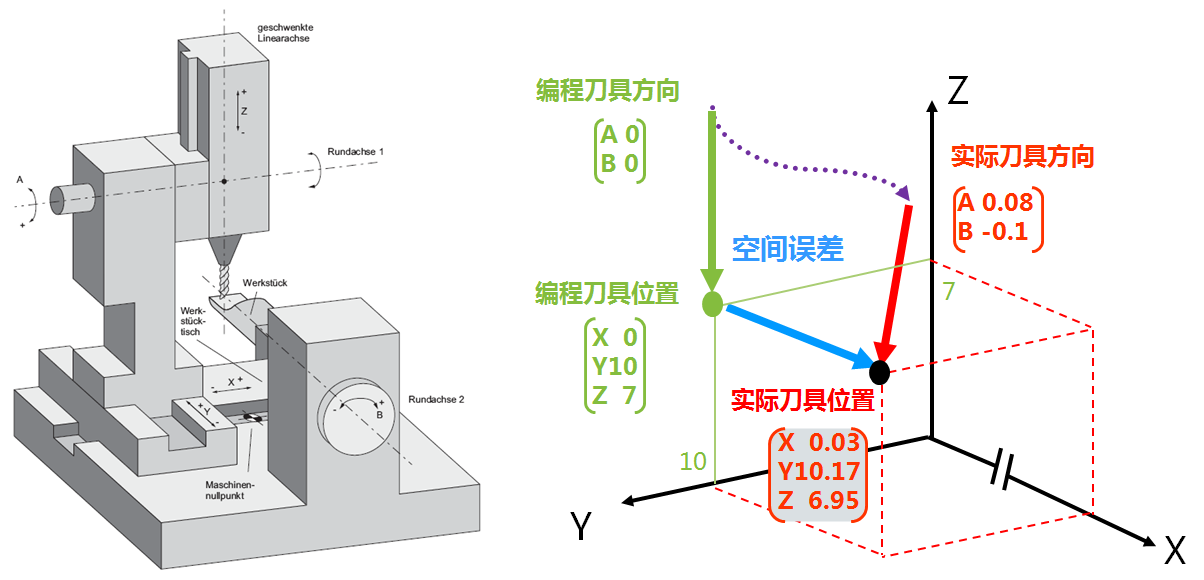

上述误差会导致机床移动及旋转误偏差,进而造成逼近的实际位置值和预设的设定位置值出现偏差,即空间误差(如图3所示),最终直接影响机床及加工工件的精度。

图3:空间误差

为了保障机床的加工精度,西门子数控系统提供了VCS空间误差补偿功能。成飞数控加工厂采用ETALON激光跟踪仪对一台大型龙门AB摆头五轴机床进行了检测,然后基于西门子840D sl数控系统的VCS进行了空间误差补偿。补偿后,机床加工空间对角线的定位误差减小了77%。

1 西门子VCS空间误差补偿系统

(1) 功能分类

840D sl VCS空间误差补偿为选项功能,分为4种:VCS A3、VCS A5、VCS A5 Plus、VCS Rotary,如图4所示。

图4:840D sl VCS空间误差补偿选项

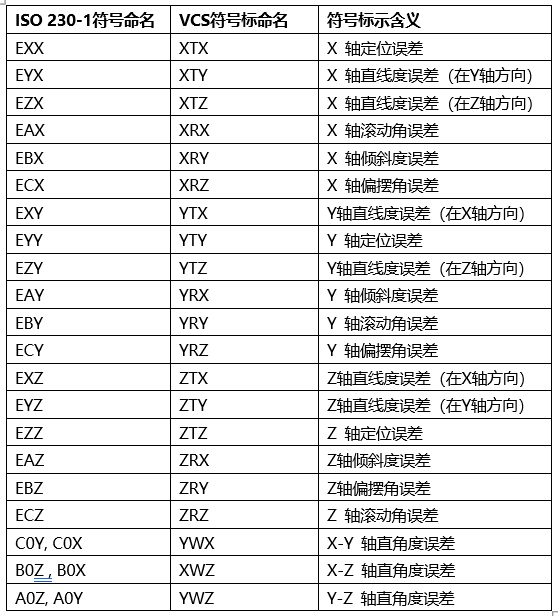

(2) 误差参数命名

根据ISO 230-1,机床几何误差包含部件误差(Component Error)和位置误差(Location Error)两类。

部件误差是运动部件在6个自由度方向的偏差,与运动轴的坐标位置相关,包含沿X、Y、Z轴的位移误差和绕X、Y、Z轴的转角误差。ISO230-1中,部件误差采用3个字母进行命名:第一个字母固定为E;第二个字母(X/Y/Z/A/B/C)表示误差所在方向;第三个字母(X/Y/Z/A/B/C)表示所考察的运动轴。

位置误差是运动轴实际轴线相对于名义轴线的位置和方向偏差,与坐标位置无关。ISO230-1中,位置误差也采用3个字母进行命名:第一个字母(X/Y/Z/A/B/C)表示误差所在方向;第二个字母固定为O;第三个字母(X/Y/Z/A/B/C)表示所考察的运动轴。

如表1所示,西门子VCS中的误差参数定义与ISO230标准一致,但命名规则不同。VCS中采用德国VDI标准命名,仍用三个字母进行命名:第一个字母(X/Y/Z/A/B/C)表示所考察的运动轴;中间字母固定为T、R和W,分别表示平移误差、旋转误差和轴间角度误差;第三个字母(X/Y/Z)表示误差所在方向。例如,X轴的定位误差命名为XTX。

表1:VCS误差命名与ISO标准对比

(3) 补偿文件格式

VCS补偿文件的格式与CEC类似,包括文件头[Header]、配置[Configuration]和误差参数值三个部分。文件头和配置信息中可以输入机床型号、机床编号、数控系统型号、数控系统软件版本、VCS版本、误差数据的单位等信关键字,这些关键字是可选的,仅用于信息记录。最重要的是误差参数值,对于与位置相关的误差参数,需列出每一测量位置的误差参数值,以某X轴定位误差为例,其格式如下:

[XTX]

AXIS_LENGTH [L_U] = 4100

INTERVAL [L_U] = 100

DEVIATION [D_U]

GRIDPOINTS = {

0.0 -0.2

100.0 -1.2

…

4000.0 40.5

4100.0 41.2

}

对于与位置无关的误差参数,仅有1个误差值,例如:

[XWY]

DEVIATION [A_U]

VALUE = 0.000050845963

2 基于ETALON激光跟踪仪的误差检测

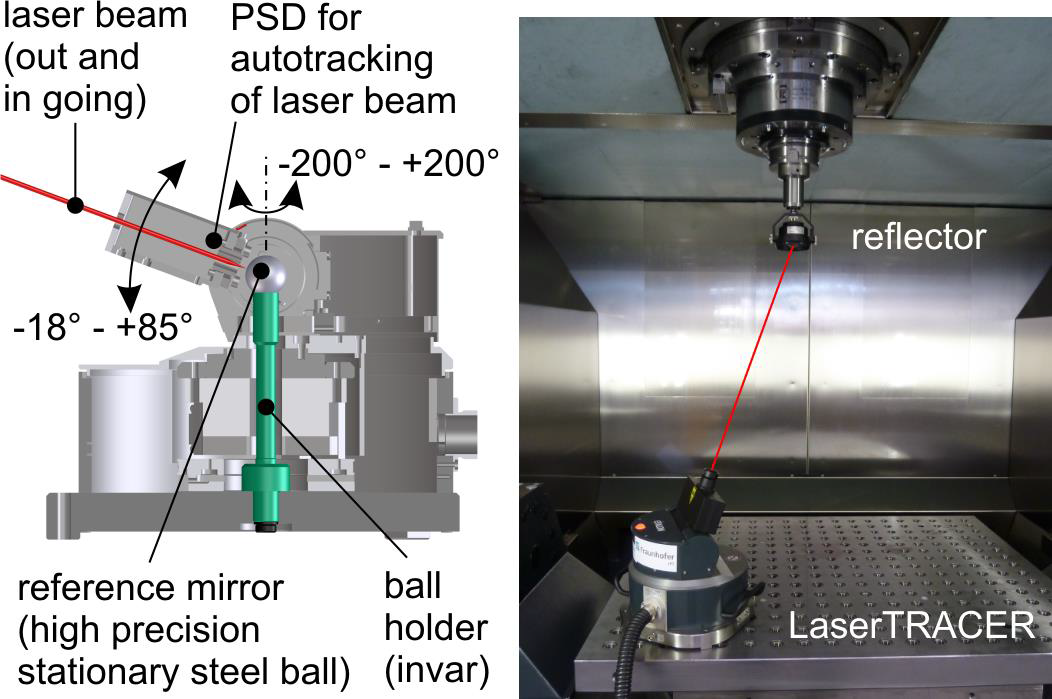

LaserTRACER NG是ETALON专为机床误差检测研制的激光跟踪仪,其结构如图5所示,测量精度达0.2µm+0.3µm/m,分辨率达0.001µm,测量范围从0.2m到20m。配套的测量软件包含用于误差辨识的TRAC-CAL和用于误差评定的TRAC-CHECK。

图5:ETALON LaserTRACER NG激光跟踪仪

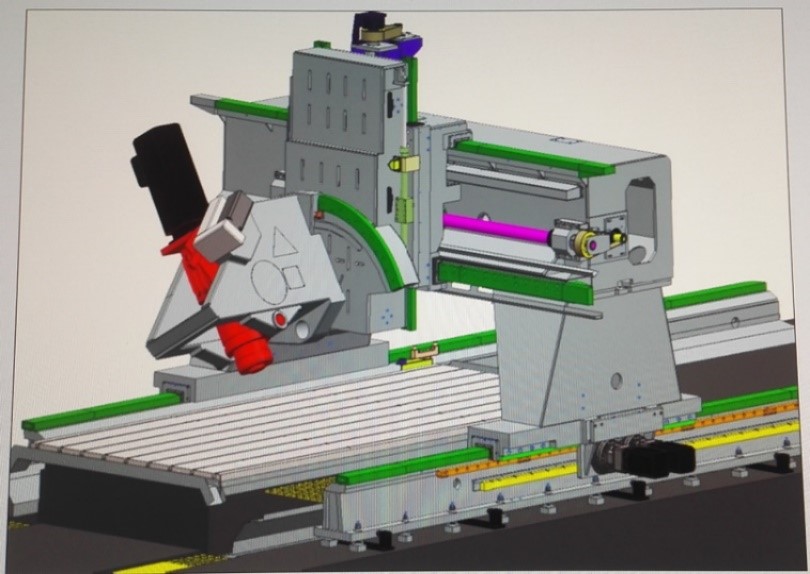

使用ETALON LaserTRACER NG激光跟踪仪,对一台大型龙门AB摆头五轴机床的几何误差进行了检测和辨识。机床结构如图6所示,X、Y、Z轴行程分别为5000mm、2500mm、800mm,A、B摆行程均为±30°,数控系统为西门子840D sl,VCS为A5 plus版本为6.0。

图6:机床结构示意图

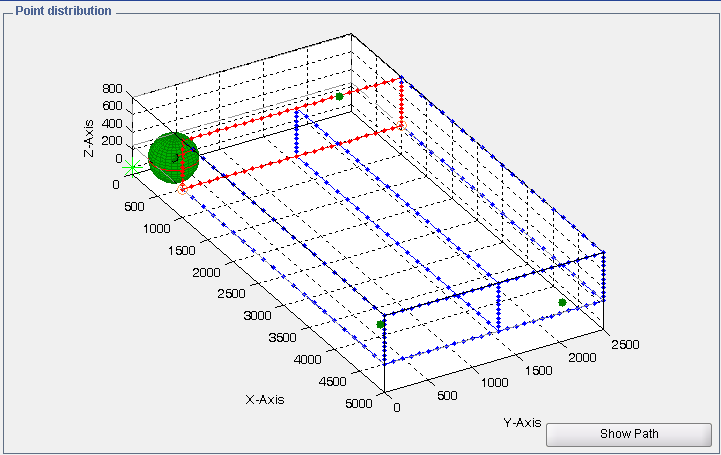

对XYZ直线轴,分别将跟踪仪放置于8个位置进行测量,以确保相关几何误差项的不确定度小于2μm。图7所示为位置1处的测量轨迹。

图7:XYZ轴测量规划(位置1)

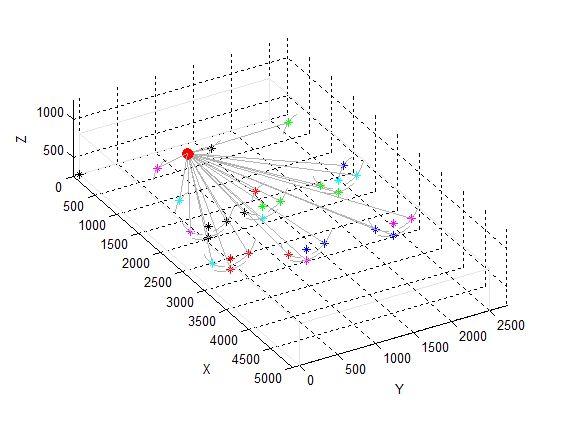

对旋转轴A和B,为确保较小的不确定度,分别将反射镜安置于摆头上四个位置、并分别在加工空间六个位置进行测量。图8所示为A轴测量规划。

图8:A轴测量规划

运行相应的NC程序进行测量后,通过TRAC-CAL辨识获得误差参数值。图9和图10分别为XYZ直线轴和A旋转轴辨识结果。

图9:XYZ轴误差参数值

图10:A轴误差参数值

3 误差补偿及效果验证

在TRAC-CAL软件中生成VCS格式的补偿文件,需命名为VCS*_***.SPF(*为0~9的数字),然后拷贝到数控系统指定目录中。对于已配置好VCS的数控系统,只需设置以下两项参数即可完成补偿。

VCS_FILE_TABLE =*** (***为VCS文件名中对应的数值)

VCS_FILE_TABLE_ENTRY_APPLY = 1 (补偿使能)

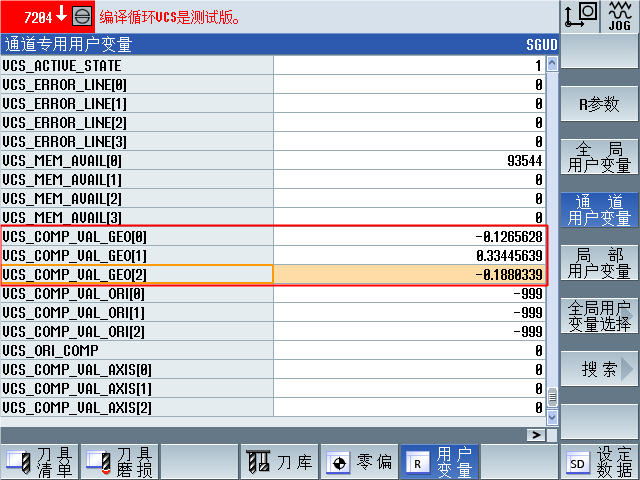

若补偿成功,移动机床,在VCS_COMP_VAL_GEO参数中可看到实时补偿值,如图11所示。

图11:VCS_COMP_VAL_GEO参数

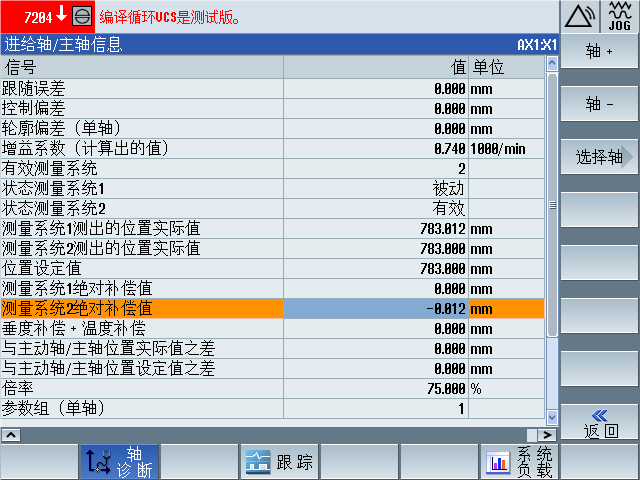

在轴信息界面下也可以看到生效的VCS空间误差补偿数据,如图12为所示。

图12:轴信息界面下的VCS空间误差补偿数据

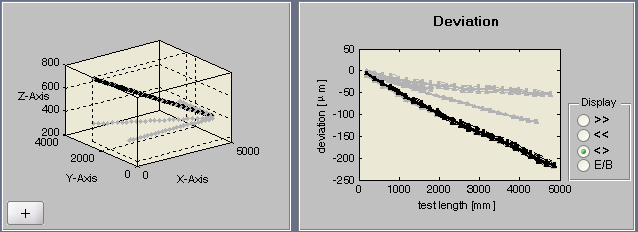

补偿前后分别使用ETALON LaserTRACER NG激光跟踪仪配合TRAC-CHECK软件对机床加工空间体对角线上的定位误差进行了测量,检测结果如图13和图14所示。对比可见,补偿后,体对角线上的定位误差从大于220μm减小为小于50μm,减小77%。

图13:体对角线定位误差(补偿前)

图14:体对角线定位误差(补偿后)

4 总结

西门子VCS空间误差补偿系统使用简单,较少数单项误差参数的补偿可进一步提升机床的加工精度。对大型数控机床,采用激光跟踪仪测量辨识后进行空间误差补偿,是目前控制几何误差较为理想的方案,建议为有高精度加工需求的机床配置空间误差补偿模块。