五轴加工中心在模具加工中的技术分析

随着我国制造技术水平的提高,对模具零件加工技术不断提出更高要求,五轴加工技术也被更多的模具加工企业所认可和应用。由于对五轴加工操作人员技术要求较高,再加上缺少相应的专业人才,导致较多企业的五轴加工设备、技术并未充分发挥效能。

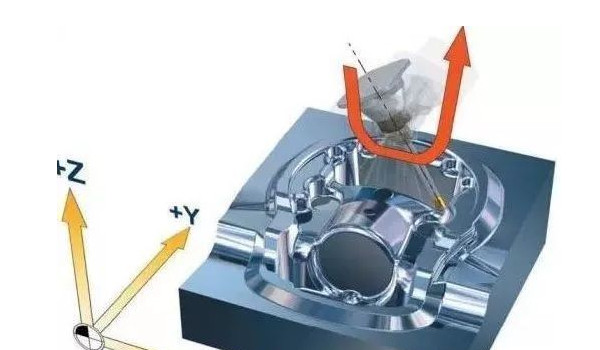

一般来说,三轴加工中心在完成深腔模具的加工时,能只通过长加刀具及刀柄来实现,而在五轴加工模具过程中,一次装夹,通过摆台或摆轴的运动,利用平底端面铣刀,对模具加工各表面采用保持刀具轴线与加工端面垂直的方式进行加工,这样能够降低加工成本、减少加工时间。

同时五轴加工中心还适合对有角度的侧面进行铣削加工,加工过程能够避免三轴加工机床因球端立铣刀加工斜面致使的肋骨状纹路,使模具表面质量轻松达到预期的要求,也避免了常规机床工件在第二次定位中调试装夹时、定位误差、基准面不重合等一系列问题。

这样不但缩短了工件辅助调试、加工的时间,而且也降低了其中出现的误差,在工件安装中所需的工装夹具、刀具等的费用也得了降低。而在薄壁、弯角、曲面槽底等特征的复杂部位的零件加工时,三轴加工采用球刀来进行精铣,目的是为了表面质量能更好,可是由于球刀的刀具中心旋转起来后线速度接近 0,这样就会造成刀具的损伤,让其使用寿命减少,同时也会影响到表面质量。

利用五轴加工能够与被加工面形成一定角度的特点,可以使用较短的刀具,提高刀具刚性,还能快速的将整个零件加工完成,不需要第二次装卡,并且零件表面质量也很好。

从上面的分析中可见,将五轴加工技术运用到模具零件生产过程中,既能够提高零件加工精度,也能减轻零件抛光的工作量,缩短生产模具的周期,但从多方面上来讲,加工机床与编程工作对有关工作人员提出了新的要求,要求他们要对五轴加工技术全面了解,并能够熟练操作相应的软件。

五轴加工技术在机械装备技术发展下也得以快速发展,并且我国当前越发重视培养制造业领域的人才,这些都为五轴加工技术的广泛发展和运用打下了基础,相在不久的将来,五轴加工技术势必会被应用到更多的领域中。