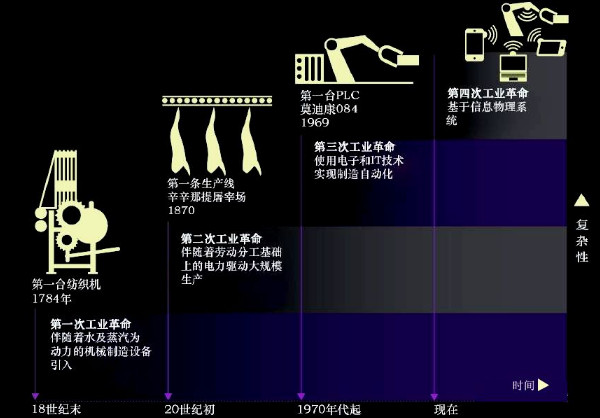

数控五轴机床专项航天领域实施成效与展望

根据我国“进入空间与控制空间”的重大战略需求,从“十一五”开始,我国航天领域进入快速发展阶段,载人航天、深空探测和空间基础设施建设等重大工程陆续实施。“十二五”至2030年期间,航天各型号将迎来高强度研制、高密集发射和批量生产的高峰期,产品制造进入任务量急剧增加与短周期、低成本及功能多样化并存的阶段。

在这一过程中,涌现出一大批具有“强约束特征”的高性能结构件,如复杂结构约束类的精密零件(大尺寸、复杂薄壁的弱刚度精密零件、运载型号贮箱壁板和箱底等)、难加工材料约束类的精密零件(通过难加工材料来保证高性能的零件,武器型号钛合金、高强钢和复合材料零件等)、超高精度约束类的零件(设计尺寸公差、形位公差要求极高的零件,飞船型号陀螺、光学曲面零件)等。

为满足高能效、高品质制造需求,“高档数控机床与基础制造装备”科技重大专项(以下简称“04专项”)面向航天领域,支持了特种成套制造装备研发和国产高档数控机床应用示范这两大类项目。成套装备方面,重点研制了一系列具有国际先进水平和自主知识产权的创新性“运载火箭大型特种制造装备”。应用示范方面,分别以复杂壁板框段类结构件和弹用发动机核心关重件为典型对象,形成配备国产高档数控系统的国产高档数控加工柔性生产线,目前均已成功应用于实际生产。

通过项目实施及实际应用验证,形成了04专项“火箭等航天结构件制造装备”标志性成果,实现了相关装备的进口替代和自主可控,显著提升了我国宇航产品的制造能力和技术水平,并产生了重大的政治、国防、经济和社会效益。同时,装备及其关键技术的推广应用为“军民融合”战略的实施提供了强有力的支撑。

航天领域项目布局的总体情况

04专项按照《实施方案》所确立的总体目标和重点任务,紧密围绕航天等重点领域发展趋势,结合产业技术方向,强调研究开发必须符合用户要求,并依此安排了各项重点任务。“十一五”期间,重点解决了“有无”问题,从“十二五”开始,侧重用户工艺研究和应用示范,解决“能用、好用”的问题。

根据这一总体要求,04专项聚焦航天领域“重大性、代表性、基础性和变革性”制造装备及关键技术的研发与应用,同时,布局“柔性化、自主可控、多种类和多规格”的国产高档数控机床的示范应用,打破了航天型号产品研制对进口设备和技术的依赖与受制约局面。布置的“火箭等航天结构件制造装备”标志性成果相关课题共50项,其中,“运载火箭大型特种制造装备”覆盖当前运载火箭主体结构制造工艺种类的100%,满足了制造装备种类的90%。对标国际同类产品,总体达到国际先进水平,部分关键指标达到领先水平,获国家科技进步二等奖两项,获省部级奖4项。

04专项航天领域项目的设置,紧密贴合了型号产品研制生产最为迫切的需求,成果显著。同时,“火箭等航天结构件制造装备”标志性成果,有效地保障了04专项总体目标的实现。

取得的主要成效

在04专项的支持下,航天有关单位通过产、学、研、用合作,成功研制了一整套全新的制造装备及关键技术,同时开展了配备国产高档数控系统的国产高档数控机床规模化示范应用。

1.成套制造装备方面

针对运载火箭结构件焊接,自主研制了运载火箭总装对接车装焊一体化制造装备、大型贮箱精准化装配与自动化焊接装备、箱底曲线重型五轴龙门搅拌摩擦焊装备等,如图1所示,实现了φ3350mm贮箱的全搅拌摩擦焊,并应用于型号研制;研制出φ5000mm贮箱成套焊接装,焊接一次的合格率由70%提高到95%,综合效率提高60%以上,能耗降低70%以上。

焊接装备焊接装备

图1 运载火箭大型贮箱焊接装备

针对运载火箭舱段自动化铆接,自主研制了φ3350mm 整体舱段的数控自动钻铆装备、φ5200mm 整体舱段的数控自动钻铆装备、助推器筒段壳体数控钻铆装备等,如图2所示,大幅提升了火箭箭体的制造质量和效率,舱体铆接一次合格率由85%提高到99.9%,铆接效率提高了3倍,铆接墩头高度的精度由原来±0.5mm提升到±0.05mm,提高了10倍,噪声由原来的140db降低到65db。

图2 运载火箭舱段自动化钻铆装备

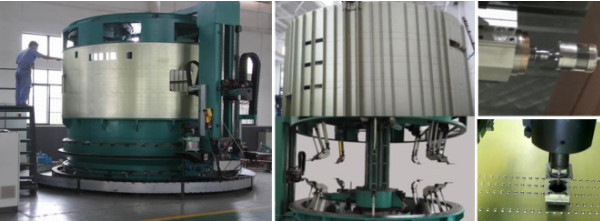

针对运载火箭复杂薄壁构件的精密成形,自主研制了集真空超塑成形、热处理、扩散焊和钎焊等多种功能于一体的真空多功能复合成形装备,如图3所示。研制了运载火箭六大类15种零件的复合成形技术,解决了现有单一设备成形能力不足、设备利用率低、产品质量一致性差和废品率高等问题。

成形装备图3 运载火箭复杂薄壁构件精密成形装备

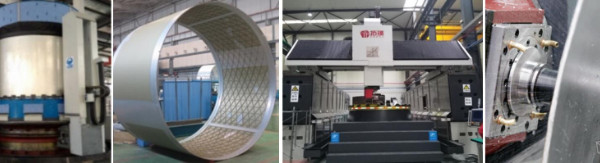

针对运载火箭箱底整体制造,研制了世界最大吨位150000kN双动柔性充液拉深装备,如图4所示,在国内首次实现了新一代运载火箭φ3350mm燃料贮箱箱底的整体式制造,箱底制造工艺流程由30多道工序缩短为4道,成形精度优于0.5mm。

拉深装备

图4 运载火箭大型整体箱底充液拉深装备

针对运载火箭贮箱壁板高效高精度加工,自主研制了运载火箭贮箱筒段与短壳五轴镜像铣削装备,填补了国内空白,如图5所示。实现了φ3350mm直径贮箱筒段的小批量加工,壁厚精度达到±0.1mm,比传统工艺提升5倍,综合效率提升90%。

装备图5 运载火箭贮箱五轴镜像铣削装备

运载火箭搅拌摩擦焊接、自动化铆接、精密成形和镜像铣削制造装备已达到国际先进水平并实现了进口替代,相关国产装备的新增市场占有率预计到2020年可以达到85%以上。装备及工艺成果现已推广应用到载人飞船、战略战术导弹、轨道交通、大型雷达、船舶和电力电子等领域,社会效益显著,被中央电视台等新闻媒体所报道。同时,还带来了显著的经济效益,如2013~2018年的5年时间里,仅在上海航天技术研究院的应用,就带来了新增产值超过18亿元、新增利润超过5亿元的直接经济效益。

2.相关示范应用

针对航天用复杂壁板框段类结构件高效精密加工的需求,成功研制了一条航天复杂结构件加工的智能化柔性生产线,并完成了在役21台数控机床的智能化升级改造;实现了15种壁板框段类零件近60道工序的快速换装及高精度装夹与流转,设备利用率由30%最高提升至90%,零件加工效率与单机加工相比提高了2~3倍,操作人员数量由8人减少至3人,具备24小时连续无干预加工及年产3000件复杂结构件的生产能力;完成了21台在役立、卧式加工中心、落地镗床等采用国产数控系统的机床智能化升级改造,共解决了100余项技术问题,恢复了机床的加工精度及制造能力,增强了机床的智能化功能。同时,采用基于指令域大数据的数控加工工艺参数优化技术,用于航天复杂结构件的粗加工、半精加工及精密加工,加工效率提高了20%以上,大幅提升了现有数控机床的生产能力。建立了航天领域第一条面向复杂壁板框段类零件的柔性生产示范线。在航天科工集团某企业建立了航天领域第一条面向复杂壁板框段类零件的柔性生产示范线,这是航天领域第一家大批量对在役机床进行国产数控系统智能化升级改造的示范企业。针对弹用发动机核心关重件制造需求,集中示范应用了8个种类12种规格26台套的国产高档数控机床,全部配置国产高端数控系统,设备定位、重复定位精度分别达到0.005mm和0.003mm,在对弹用发动机8类45种核心零件的加工中得到了充分的应用验证。在此基础上,建成整体式叶轮机匣数字化柔性生产线,实现了航天发动机核心零件的柔性小批量生产,达到了提质增效的目的。经过充分应用验证,设备稳定性大幅提升,有效保证了军品的配套能力。

后续展望

中国航天是我国综合国力和大国地位的集中体现,是维护国家安全的战略基石,是推动我国科学技术进步、服务经济社会发展的重要力量。在2016年首个“中国航天日”上,习近平总书记明确指出,探索浩瀚宇宙,发展航天事业,建设航天强国,是我们不懈追求的航天梦。航天强国应具备空间资产大、支撑能力强、创新能力佳、产品质量优、工业基础好、产业水平高及影响范围广等特征,而承载及推动这些特征实现的极为关键的能力之一是自主可控的先进制造装备与先进制造技术。

1.我国航天制造的发展趋势

针对我国航天各型号产品的快速发展,其先进制造装备与先进制造技术的趋势可以概括为:

(1)高质量、高可靠,如精密化、整体化和高性能,应对各型号“保成功”的挑战;

(2)快速研制、高效稳定批产,如柔性化、自动化和数字化等,应对各型号“保交付”的挑战;

(3)高效率、低成本,如多功能、复合化和智能化等,应对“保增长”的挑战。

2.应对措施

面对上述发展趋势,04专项的实施应在已有成效基础上,从深度和广度上开展更深入的研究。一方面,成套和组线式综合应用航天领域标志性成果,将其内涵从单台套关键重大装备的进口替代和技术领先,拓展为适应多型号多任务;另一方面,应针对航天先进制造装备与先进制造技术的发展趋势,梳理新的装备与技术需求,并在新一轮专项课题中予以研究与应用验证。

(1)已有成果的综合应用验证与性能提升。整体系统层面,面向运载火箭高强度研制、高密度发射和批量生产的需求,聚焦专项航天领域标志性成果的成套化、成线化综合应用验证与考核,补齐短板瓶颈装备并与专项支持的重大装备集成,建成若干柔性生产线,开展运载火箭制造成套装备与生产线应用示范,提升专项航天领域标志性成果的内涵与示范引领作用。

单台装备层面,进一步优化装备功能和性能,如提高搅拌摩擦焊设备的焊接速度和效率,完善自动钻铆装备的送钉失效检测与报警功能等;进一步验证装备的可靠性与工艺适应性,如扩大整体成形装备的工艺窗口、国产成套精密成形装备的工艺质量控制、五轴镜像铣装备对薄壁结构时变刚度的适应性等。

(2)新装备需求。梳理了以新一代运载火箭为代表的航天型号产品研制生产对国产高端装备的需求,包括:

a. 数控加工方面,针对铝合金等轻质材料的高速、精密切削,如壳体零件、轴类零件、壁板等产品的加工,开发车铣复合加工中心、五轴联动加工中心、高精度坐标镗、大型落地镗铣床和大型龙门式多轴加工机床等;针对难加工材料高效、强力切削,如钛合金、高强钢和高温合金等难加工材料,开发大扭矩、大功率立式/卧式多轴联动加工中心,多轴联动超低温切削机床,重型落地镗铣床,龙门式多轴联动加工中心等;针对非金属材料切削,如燃料贮箱绝热层等的加工,开发柔性打磨生产线、末端执行器等。

b. 特种加工方面,针对发动机难加工材料与结构等,开发多轴联动电弧铣削机床、水切割机床、电化学加工机床和超声加工机床等。

c. 增材制造方面,围绕栅格壁板等,开发3D打印装备。

d. 钣金成形方面,针对板材压力成形,如瓜瓣、箱底等的加工,开发大型强力旋压设备、高性能多点成形装备等;针对高能成形,如蒙皮、壁板等,开发激光诱导成形、蠕变成形装备等。

e. 复材结构制备方面,针对复合材料贮箱等,开发自动铺带装备、丝束自动铺放装备、三维编织装备、热压成型装备和连续成型装备等。

f. 热成形技术方面,针对舱体、壳体和基座等,开发热等静压设备,细晶、单晶高温合金真空熔炼浇铸设备等。

g. 热表处理方面,针对运载火箭相关零件,开发渗碳/渗氮设备、激光热处理设备和真空热处理设备,以及离子注入设备、磁控溅射设备和等离子喷涂设备。

h. 连接技术方面,针对大尺寸/大厚度板件、燃料贮箱和管路等,开发搅拌摩擦焊设备、摩擦点焊设备/机器人、TIG焊设备、MIG焊设备、激光焊接设备、等离子弧焊接设备、复合焊接设备、焊接机器人以及焊前/后处理机器人等先进焊接技术;针对大型筒段、壁板组件等,开发自动化钻铆设备、摩擦铆接设备、末端执行器、电磁铆设备和铆接机器人等铆接技术。

i. 涂装方面,针对燃料贮箱等,开发热防护层喷涂机器人、油漆喷涂生产线等。

j. 装配技术方面,开发用于运载火箭的垂直装配装备、多自由度装配线等。

总结

总体而言,04专项航天领域各项目进展顺利且成效显著。“火箭等航天结构件制造装备”标志性成果较好地实现了进口替代,服务于航天各型号产品研制生产的目标。同时,荣获了多项国家级、省部级奖项,产生了重大的政治、国防、经济和社会效益。后续还应进一步巩固和扩大04专项航天领域成果,实现系统化、规模化的应用验证。此外,需结合新一代航天型号产品研制生产需求,继续加大对国产高档数控机床与基础制造装备的研发与应用。