怎么用三坐标验证五轴联动数控机床精度

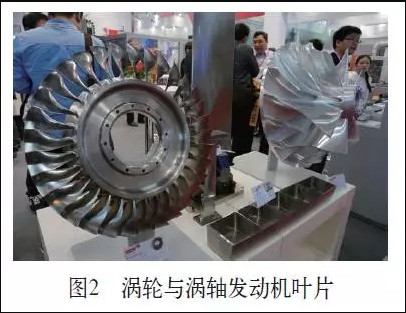

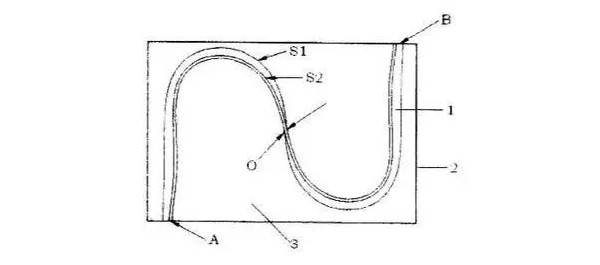

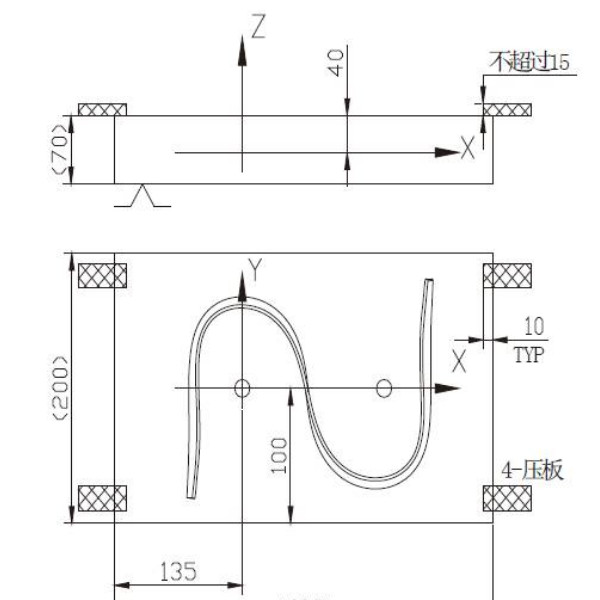

“S”形试件是用于测试五轴联动数控机床动态加工精度的测试件,它由成

都飞机工业(集团)有限责任公司提出,并被纳入ISO10791-7 国际标准组。“S”

形试件的主体是一个呈“S”型走向的扭曲曲面形成的等厚度缘条,缘条与坐标

平面的夹角连续变化,曲面形状复杂,如图1 所示。这样的曲面特点,要求在使用棒刀加工时,刀具轴向也必须连续变换,这就要求机床必须能够完美执行五轴联动的坐标连续换向。显然,在这样的要求下加工出的“S”形零件,是能够集中反映出机床的几何精度、定位精度、动态特性以及反向误差等性能状态的。

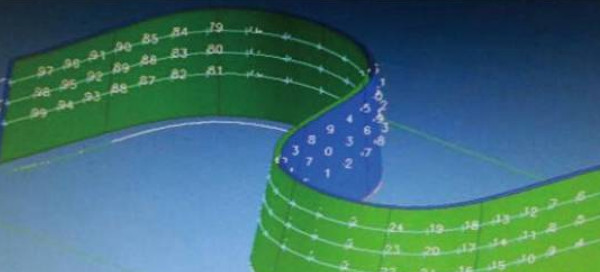

“S”形试件被加工完成后,需使用三坐标测量机测量其相关误差。由于该试件主要由两个相同的自由曲面组成,而并非所有的三坐标测量机都配置了“曲面测量和评价”模块。并且为了避免不同操作人员采取不同评价方法造成人为误差,因此,需要为“S”形试件提供一套能在没有“曲面测量和评价”模块的测量机上进行测量的通用测量评价的方案。下文将详细讲述这一方案。

确定“S”试件测量目标点位理论数据,测量点位应选择能够最大包容“S”试件形位特征的点;其次,所选点位需考虑测量行程中的安全。遵循这两大原则,并结合“S”试件的结构特点,将“S”件自底面向上,每10mm 取一截面,共可以取三个截面,每个截面的边界成为一条曲线,在每条曲线上每25mm 间隔至少取一点,这样,就在整个形体上获得99 个点位,以这些点位作为测量目标,来完成试件的测量。

测量坐标系的建立

“S”试件测量坐标系建立的工艺图如图4。按照图中指示,利用3-2-1 方法建立测量坐标系,如图

建立好测量坐标系后,就可以进入目标点位测量程序了。

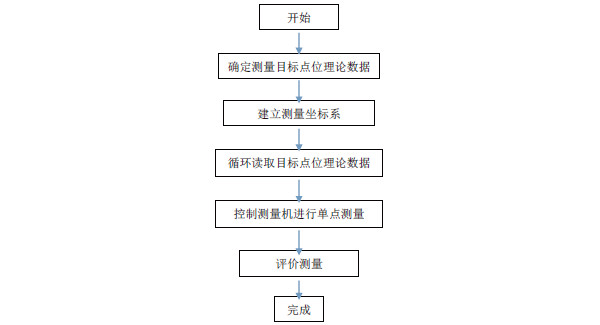

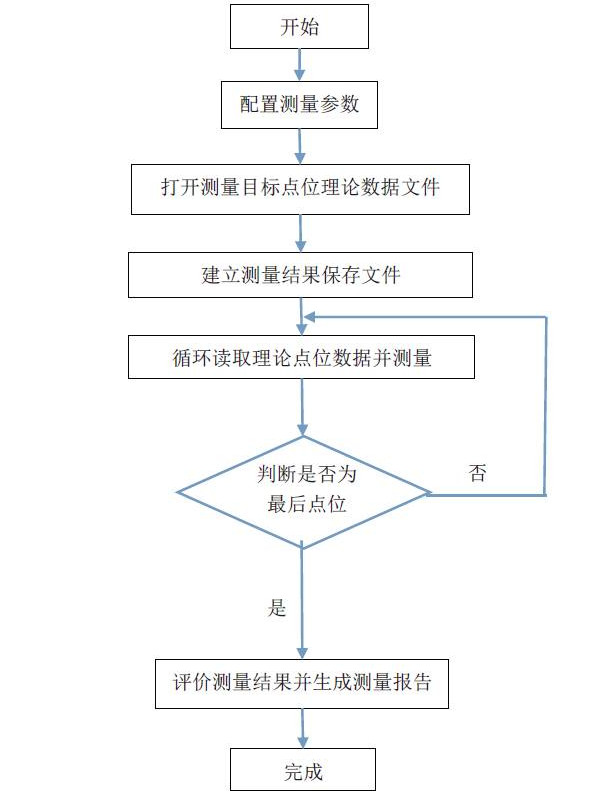

“S”试件通用测量程序编制

如上图所示的流程图,为编制“S”试件测量程序的流程。该流程是基于DMIS

(Dimensional Measuring Interface Specification 尺寸测量接口规范)标准建立的,由于DMIS 标准目前已成为三坐标测量业界的通用标准,因此,该流程是可以满足绝大多数测量机建立自己的“S”试件测量程序的要求的。基于上述测量流程,编制出在PC-DMIS 环境下的“S”试件测量程序

依据本文提出的“S”试件通用测量方案,在PC-DMIS 环境、AC-DMIS 环境、

RATIONA-DMIS 环境等多种它测量系统下编制的“S”试件测量程序,已测量了上百件“S”试件,在测量效率、评价准确性等方面都有较好的效果,说明这个方案确实是具有通用性的。随着“S”试件成为国际上测试五坐标机床性能的标准测试件,要求三坐标测量机必须实现“S”试件的准确测量评价,因此,本文所述的测量方案,是具有很好的推广价值的。