五轴加工奇异区域的检测与处理

五轴机床由于在3个平动轴的基础上增加了两个旋转轴,使刀具可以以不同的角度对工件进行加工,这种加工模式能够获得比三轴加工更高的加工效率和更好的加工质量。但由于旋转运动的影响,当刀具通过奇异区域时,旋转轴会产生不连续且急速的转动,这大大增加了非线性性误差,不但会使加工产生很大的误差,还会极易破坏工件,甚至损伤机床部件。因此,检测奇异区域的位置并对其进行处理,对提高加工精度和效率至关重要。

既然我们知道了奇异区域的危险性,那么,奇异区域到底是什么呢?

在五轴联动加工过程中,由于机床旋转轴运动的影响,导致各轴线性插补的合成运动使实际刀位运动偏离编程直线,这种误差就是非线性误差。而在机床运动过程中的某些特殊位置,旋转轴会产生剧烈的运动,会产生过大的非线性误差,导致零件表面过切甚至损坏零件,这些特殊的位置就是奇异点。奇异点附近的区域称之为奇异区域。

对于奇异区域的范围检测,可以采用基于机床雅可比矩阵条件数的方法来界定:首先根据机床的运动学方程和相邻点各轴运动变化量建立五轴机床的雅可比矩阵,然后求解雅可比矩阵的条件数,如果条件数超过给定值,则可以判断当前加工区域处于奇异区域内,一个零件可能有多个奇异区域(比如 S 样件,W 样件)。

通过 S 样件刀路节点分布观察,可以发现在 Mastercam 刀路模拟器中,刀路节点分布均匀,并无任何异常情况,那么我们后处理 G1 输出 NC 代码后,观察刀路轨迹情况是否会发生变化。

通过后处理 NC 代码可以看到,当刀具进入奇异区域时加工误差会明显增大,奇异点处误差最严重,C 轴的数值在奇异区域内变化显著,并且刀路轨迹发生了明显的波动,这样的 NC 文件拿到机床上进行实际加工必然会造成工件的过切。

(需指出的是,刀具经过奇异区域并不一定经过奇异点,而经过奇异点就一定是经过了奇异区域。)

那么我们有哪些处理奇异区域的解决方法呢?

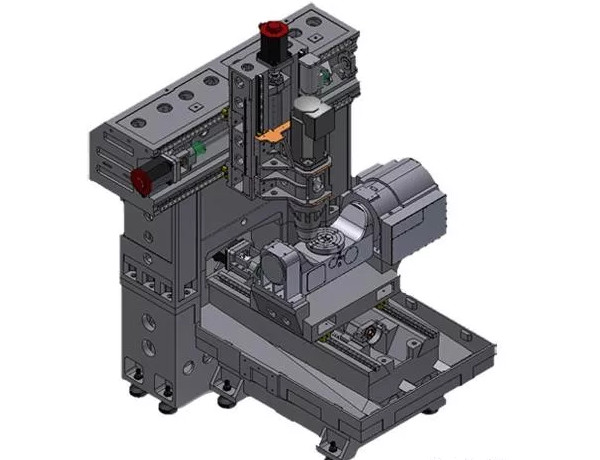

我们以AC双转台五轴机床为例:

首先我们要知道,其正向运动学方程为:

式中:(ux,uy,uz)和(px,py,pz)分别是工件坐标系中的刀具方向矢量和刀具位置矢量。

(tx,ty,tz)为A轴中心到工件坐标系原点的长度补偿矢量。

X,Y,Z,A,C为各轴运动量。

R,T分别表示回转和平移运动的齐次坐标变换矩阵。

Rz(-C)表示绕Z轴旋转-C角。

Rx(-A)表示绕X轴旋转-A角。

经过反向运动学变换得到机床运动坐标为:

A=arccos(uz),0≤A≤π

C=arctan2(ux,uy),- π≤C≤π

X=-px cos(C)+pysin(C)+tx

Y= px cos(A)sin(C)+py cos(A)cos(C)-pz sin(A)-yt

Z=-pxsin(A)sin(C)-py sin(A)cos(C)-pz cos(A)+tz

可得出,当A=0时,刀轴与转台的台面垂直,C角取任何值刀轴方向都不会改变,从而造成自由度丢失现象。根据C=arctan2(ux,uy), – π≤C≤π公式可以看到,当A=0时,刀具方向矢量为(0,0,1),此时C=arctan(0/0)无解。为使C值变得有解,并使原始C角得到修正,我们通常采用以下几种方法:

1. 通过机床控制器自动优化,进行点位插补。

2. 通过后处理算法让奇异点变得有解。

3. 通过软件设置的优化解决。

这里我们先介绍第三种解决方法,如何通过在Mastercam 软件中设置刀路参数来进行优化的解决方法:

既然我们已经知道了,造成奇异点的原因,那么我们可以推理,如果我们通过固定旋转轴,波动状况能否发生改变?

勾选刀轴控制中“减少联动”功能,生成NC代码观察,可以看到刀路轨迹明显变得顺滑起来。

五轴加工中的奇异点问题是五轴加工中的难点问题,为减轻奇异点影响,最好的方式是通过定制后处理,通过线性插值的方式在奇异点处增加刀位点数量,以控制 C 轴程序段中最大的变化值,减少机床在奇异点处的最大非线性误差,这种方法简单有效,能很好的解决五轴加工中奇异点问题