五轴加工高大上,那你知道五轴加工设备的功能部件是如何配置的吗?

代表机床制造业最高境界的是五轴联动数控机床系统,从某种意义上说,五轴加工技术反映了一个国家的工业发展水平状况。

长期以来,以美国为首的西方工业发达国家,一直把五轴联动数控机床系统作为重要的战略物资,实行出口许可证制度。特别是冷战时期,对中国、前苏联等社会主义阵营实行封锁禁运。爱好军事的朋友可能知道著名的”东芝事件”,明天金属加工小编会给您详细讲讲东芝机床事件的始末,希望有兴趣的金粉关注了!

今天小编给大家带来的是一位在业内从事高端机床诊断四十多年的专家讲述关于五轴机床功能附件的配置。

《中国制造2025》中特别规划“高档数控机床与基础制造装备”分三个阶段实施,以协助我国实现由制造业大国向制造业强国的转变。这是国家层面的战略方针,是一个系统工程,但要真正实现这个目标任重而道远,需要拿出真本事、亮出真技术, 与世界高端制造国家在同一平台上争锋。但目前,我国在高档数控机床领域的整体制造水平,与制造强国还存在着较大差距,发展表明中国制造正在逐步走向高端,只有虚心学习、奋起直追、缩小差距。受当前制造业环境的影响,虽然现在的机床行业形势在全面下滑,但盘点装备制造业和数控设备的现状后,发现高端装备在飞机、核电、风电、高铁及造船等一系列为典型代表的行业中都有需求,采购比例也有明显增长的趋势。

高端数控装备功能部件的配置

高端数控加工设备首先要有先进的机床本体,还要有配套的编程软件和完善的加工工艺。对于五轴机床来说,数控系统、主轴速度、驱动技术及控制技术等都是影响机床运行稳定性和效率的关键;在功能方面,具备刀具测量、补偿等;在加工技术方面,刀轴控制、CAD/CAM等一系列软件、刀路优化和仿真验证都是实现高效加工的重要手段。

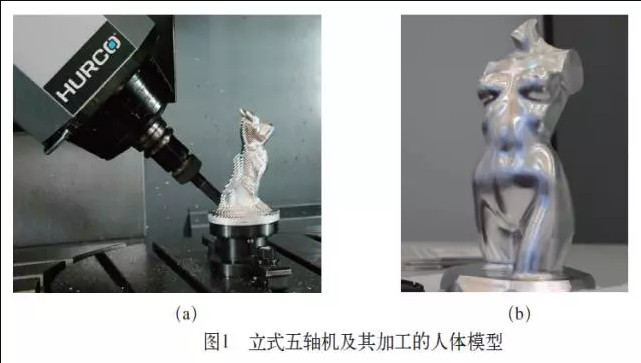

在高端装备中多轴五联动特别是对五轴机床来说,X、Y、Z这三轴应该保证设备在几何精度、动态精度、数控系统反响速度及驱动装置等方面,有良好的表现和机床硬件设计的合理性,才能够在此基础上实现从机械化到自动化,再加入多种元素后最终达到和实现多功能和智能化。实现五轴加工的机床形式、种类和配置有多种,图1所示为立式五轴机床及其加工的人体模型。

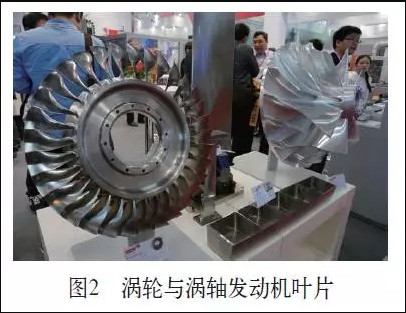

如图1所示,主轴头(B轴) 在加工工件时可以左右摆动,但是受到设计和制造的限制, 主轴头左右摆动的角度只能达到±90°,在X轴的工作台上配置了直径610mm、可承重500kg的旋转工作台(C轴)。此台立式五轴机床适合中小型模具型腔和表面曲面的加工,但不能满足有特殊要求的零件加工,图2所示的产品在该机床上就难以加工完成。

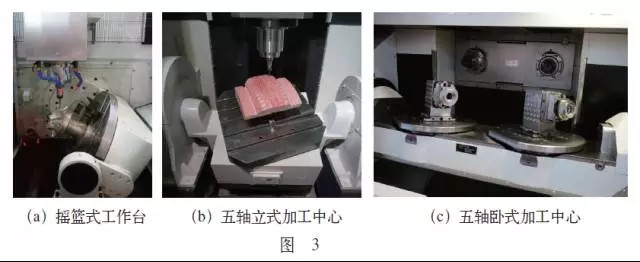

图2所示的涡轮和涡轴发动机叶片及类似产品,需要选择和更换机型来参与加工完成。图3所示为摇篮式工作台、五轴立式和卧式加工中心。

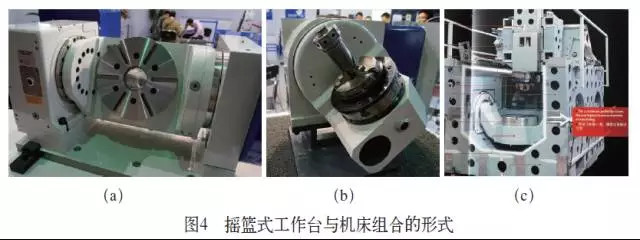

从图3所示的机床结构设计来看,除了机床有立卧之分,数控摇篮式工作台(A、C轴)形式和机床之间的配置方法也有所不同。通过不同的设计配置,可以达到加工能力的最大化,实现五轴联动铣削加工、车削加工以及钻、镗、铰、攻螺纹的多功能加工。在摆动的角度方面,有不同规格配置可以选择,有的转台可以360°运行,有的转台旋转轴为C轴且附带车削功能。对于用户,在使用和选择上首先会考虑机床主轴的功率及转矩,AC摇篮式工作台承重、回转精度、二轴的加工分度范围、支撑形式、夹紧方式及效果等,这是考核五轴加工机床的关键参数。为此,AC 摇篮式工作台根据用户产品的不同,设计成多样化的形式,与机床进行组合,在支撑方式上有单驱动无支撑、单驱动单支撑(也称单臂)及双驱动双支撑等;在驱动方式上有转矩电动机、蜗轮蜗杆等形式;夹紧形式分为碟刹、气刹及液压刹等。图4所示是数控摇篮式工作台(A、C轴)的两种组合形式,与机床整体组合式结构刚性要优于单个分体式组合结构。

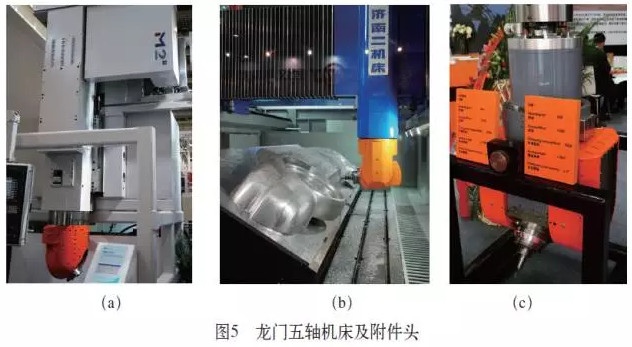

上述配置只适合中小零件的加工,对于较大和较长的零件则无法进行加工。许多机床厂家在五面体龙门加工中心的基础上,在Z轴的主轴上配置了AC 摆动头,以适合加工长零件和大零件。这种附件头可分为电气式和机械式。这种加工切削工艺的方法适合高速、轻载和轻切削,不适合重载、重切削,最大的缺馅是一旦配置五轴头,其他形式的附件铣头就不能更换使用,对箱体内腔的加工会产生一定的干涉。图5所示为龙门五轴加工中心及其附件头的形式。大型船用螺旋桨叶面、大型模具等产品就是采用数控五轴龙门式加工中心加工而成。

近年来, 我国积极开展高端数控和机床制造装备专项的研究,取得了突出的成果,五轴数控系统、五轴联动机床的制造等方面实现了较大的突破。但是在高端装备制造核心领域里的核心技术、控制软件及关键的元器件等还在大部分依赖进口,特别是AC摆动头、摇篮式工作台大部分都是从德国、意大利及中国台湾等地进口的。目前,具有代表性的只有济南二机床、北京第一机床等一些机床厂家在为本企业生产的龙门加工中心配置五轴头,但是在稳定性和精度上与国外相比还有些差距。

目前,国内存在的主要问题有:关键的机床联调工作大多由数控系统供应商掌控;国内生产的关键零部件还没有得到用户的普遍认可。对此,我们应该接受先进的技术理念、增强质量的意识,做到加工精度和装配精度一切向“0”靠拢。此外,国家特别重视高技能人才的培养。强化职业教育和技能培训,是加快人才培养和队伍建设最好的补课方式。图6所示是某技能培训考核现场。

智能化五轴加工设备发展趋势

装备智能制造,是指在加工全过程中实时检测加工变形量及其工件在切削时产生的振动,能够按照质量目标和机床状态自动调整加工参数,能够在一次装夹的情况下实现多种加工工艺,获得高速、优质的产品。

智能化装备的迅速发展促进了多功能自动化生产的加工工艺。例如,一台高精度的磨床配置组合了AC摇摆工作台后,能够完成齿形磨削、成形圆弧磨削、非规则形状磨削、螺纹磨削、端齿磨削、铣削加工工序以及钻、铰、测量等多道工序的加工,开创了新的加工思路和方法。

如图7a所示,摇篮式工作台处于90°位置,通过X工作台的移动砂轮对工件进行磨削加工; 图7b所示摇篮式工作台处于0° 位置,旋转工作台C只做精确分度,成型砂轮对工件进行成形磨削;图7c所示摇篮式工作台处于90°位置,只做X、Y、Z三轴的运动就可以进行铣削加工。该台磨床配置了40把刀的刀库,可以预先放置成型砂轮和各种钻头、铣刀等刀具,可一次装夹完成多道工序的加工,既高效又能保证产品的质量。

先进的设备和加工理念在不断地发展。20世纪90年代初期, 德国瓦德里希科堡公司生产的数控龙门加工中心的设备上就已经装有便于检查维修的自诊断功能和因切削量大小的刀具自适应调整功能等智能化的雏形设计。在五轴加工设备上,这种智能化功能不胜枚举,例如,工件可以任意摆放在摇摆式工作台上,通过坐标取点,机床就会按照程序进行加工,同时机床会通过传感器根据工件摆放造成的偏置进行补偿;在加工带内冷却的细长小深孔时,为避免在小深孔枪钻还没有接触到工件的情况下,在大量高压内冷却水的作用下加工时造成最顶段漂移,特设计成水压逐步提升以保证精确定位;数控机床都标配有主轴吹气对刀具刀柄的清理功能,但是效果不一定理想,有制造厂家增加了围牢刀柄进行360°擦洗功能的装置,有的还设计成切屑一旦随刀柄一起装入主轴,系统就会检测到并给以报警提示。虽然有的智能功能看起来很微不足道,但是达到的效果却不可估量。此外,还有大量的智能功能部件、仪器仪表应用在自动化的设备上,形成有机的结合。

未来,多种先进编程软件、智能装备中传感器和自带加工软件的应用是智能化五轴加工装备发展的重要基础。机床的软、硬系统会根据机床、刀具和工件的状态进行实时监控,实现工艺优化,成倍地提高加工质量和加工效率,真正体现出五轴加工设备的价值。新时期下,企业需要面对因产能过剩带来的产品积压、资金周转困难等诸多影响企业发展的现实问题,同时我国装备制造业发展的瓶颈是注重数量、不重视质量。要实现“中国制造2025”,全员必须重新走进质量的课堂,补好质量意识的课,加快迈进先进的自动化和高端智能装备制造的行列。